Für die Gießerei Amstetten bildet die Simulation mit der Software Magmasoft seit acht Jahren die Grundlage dafür, bessere Teile schneller zu entwickeln und wirtschaftlicher zu produzieren. So sind die Stückkosten eines Zahnrads um 31 Euro gesunken, die einer Kettenführung um knapp 16 Euro.

Die 1400 Grad heiße Gusseisen-Schmelze ergießt sich durch den Anschnitt in die Form. Die Bewegung der fließenden Schmelze und die Erstarrungsprozesse sind nur scheinbar chaotisch und zufällig. Die Ingenieure der Amstettener Gießerei, die zur Heidelberger Druckmaschinen AG gehört, wissen genau, was in dem Gießsystem und der sich füllenden Form für Druckmaschinen-Zylinder vorgeht. Sie haben den gesamten Prozessablauf zuvor mit einer Simulationssoftware durchgespielt. Deshalb können sie genau vorhersagen, wie die Qualität und die Eigenschaften des Gusseisen-Zylinders sind, wenn er die Form verlässt und schließlich in einer der Heidelberger Druckmaschinen eingebaut wird.

Das Amstetter Werk gehört zu den modernsten und effizientesten Gießereien in ganz Europa. Es fungiert für die gesamte Heidelberger-Gruppe mit ihren 2,3 Mrd. Euro Umsatz (Stand 2009/2010) und 15 000 Mitarbeitern als Kompetenzzentrum für die Herstellung von Gussteilen wie Druckmaschinen-Seitenteilen oder -Zylindern. Die Teile sind Kernelemente der Bogenoffsetdruckmaschinen, die Heidelberger Druckmaschinen den Anwendern in der Printmedienindustrie weltweit anbietet. „Für unsere Kunden wie für uns selbst ist die Entscheidung für Heidelberg immer eine Entscheidung für Qualität“ beschreibt Jürgen Schimmel, Leiter Gieß- und Modelltechnik, das Selbstverständnis des Konzerns, das die Gießerei mit ihren 450 Mitarbeitern in der Gussteilfertigung jeden Tag umsetzt; denn die Qualität der einzelnen Druckmaschinen hängt wesentlich von der Qualität der in Amstetten produzierten Gussteile ab.

Die Amstetter gießen nicht nur für die eigene Unternehmensgruppe: Auch 50 externe Unternehmen bestellen Klein- und Großgussteile in unterschiedlichen Losgrößen bei der Heidelberger-Gießerei. Der Wettbewerb am freien Markt ist nicht nur betriebswirtschaftlich sinnvoll, er „trainiert“ auch sämtliche Prozesse auf höchste Qualität.

„Unser Ziel ist klar definiert: Wirtschaftliche Herstellung von Guss in gleichbleibend hoher Qualität“, betont Schimmel. „Wir begreifen das Gießen als Teil eines ganzheitlichen Prozesses, der in der Konstruktion beginnt und seinen Abschluss in funktionssicheren, wettbewerbsfähigen Produkten hat.“ Dieses Qualitätsniveau erreicht die Amstetter Gießerei durch eine durchgängige IT-Unterstützung des gesamten Produktionsprozesses: von der Entwicklung der Bauteile und Werkzeuge bis zu den Leitrechner-gesteuerten, prozesssicheren Schmelz- und Gießsystemen.

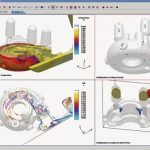

Die Brücke zwischen computergestützter Entwicklung und Produktion schließt der Planungsbereich Modell und Gießtechnik mit Magmasoft, Software für die Simulation von Gießprozessen. Damit setzen die Ingenieure auf eine Technologie, die in der Branche als eine der wichtigsten Innovationen in den letzten 50 Jahren betrachtet wird. Denn die Simulation gestattete es erstmals, in die „Black-Box“ Gussform hineinzuschauen sowie zu verstehen und vorherzusagen, was beim Eingießen und Erstarren der Schmelze passiert. Damit können die Gießer das Gussteil und den Fertigungsablauf genau beschreiben und die sich daraus ergebenden Eigenschaften des Gussteils schon vor Produktionsbeginn beurteilen. In der Praxis bedeutet dies, dass die Ingenieure in der Lage sind, am Rechner ein Gussteil mit definierten Qualitätseigenschaften zu entwickeln. Fertigungsparameter für den Gießprozess, mit denen das Gussteil wirtschaftlich und sicher produziert werden kann, lassen sich mit kalkulierbaren Lebensdauern entwerfen. Bevor die Simulationstechnik verfügbar war, mussten die Entwicklungsschritte vom konstruierten Teil bis zu seiner gießtechnischen Realisierung mit unzähligen und teuren Probegüssen „zu Fuß“ gegangen werden – und am Ende war es immer noch unsicher, ob der Prozess tatsächlich so robust war, dass das Gussteil mit der definierten Qualität produziert werden konnte.

Die Heidelberger-Gießerei nutzt die Simulationstechnik über den gesamten Produkt- und Prozess-Entwicklungsprozess hinweg, um einerseits Material und Kosten in einem sehr preissensitiven Markt einzusparen, andererseits Innovationen voran zu treiben und die Bauteilintegration zu optimieren.

So genanntes Kreislaufmaterial wird beispielsweise eingespart, indem „speiserlos“ gegossen wird. Da die Schmelze sich beim Abkühlen wie jedes Material zusammenzieht, muss normalerweise über die Speiser zusätzliches Material in die Form eingebracht werden, um Fehlstellen und Porositäten – so genannte Lunker – im Gussteil zu vermeiden. Die geeignete Auslegung des Gießprozesses verringert das Kreislaufmaterial beziehungsweise den Materialverbrauch. Um 8 % könnte das Kreislaufmaterial reduziert werden, hatte sich die Gießerei vor der Investitionsentscheidung für Magmasoft ausgerechnet – was die Materialrechnung jährlich um einen sechsstelligen Eurobetrag mindert. Weitere Kosteneinsparungen entstehen aus der Ablaufoptimierung des gesamten Prozesses. Aufgrund der errechneten Abkühlzeiten lässt sich ein maximal schneller Produktionstakt sicher fahren.

Beispielsweise konnten bei der Herstellung einer Kettenführung durch eine Speiserreduzierung und eine Veränderung des Anschnittsystems die Lunker stark reduziert werden, was nicht nur zu einer deutlichen Qualitätsverbesserung führte, sondern auch zu einer Senkung der Herstellkosten. Die Reduzierung des Kreislaufmaterials ergab hierbei eine Senkung der Stückkosten um 15,80 Euro. Bei einer jährlichen Produktion von etwa 300 Stück führt das zu einer Kosteneinsparung von etwa 4700 Euro.

Bei der Produktion eines Zahnrades ließ sich durch die Erstarrungssimulation die Zahl der Speiser von fünf auf zwei reduzieren. Durch die entsprechende Verringerung des Kreislaufmaterials wurden die Herstellkosten pro Stück um 31 Euro gesenkt, wodurch sich eine Kosteneinsparung von mehr als 37 000 Euro im Jahr ergab.

Als Technologiepartner für die Simulation setzt die Heidelberger-Gießerei auf den Pionier dieser Methode, die Magma Gießereitechnologie GmbH, Aachen. Magma hat Ende der 80er-Jahre die Simulationsmethode aus der universitären Forschung in die praktische Anwendung überführt. Seitdem setzt die Softwarelösung Magmasoft, die daraus entstanden ist, Standards beim Simulieren von Gießprozessen. Sie berechnet Formfüllung, Erstarrung und Abkühlung im Prozessablauf sowie mechanische Eigenschaften, thermische Spannungen und den Verzug der dabei entstehenden Gussteile.

Magmasoft besteht aus einem Basismodul und Zusatzmodulen, die sämtliche Verfahrensschritte der Gussteilproduktion abdecken. Sie unterstützen den Anwender von der Auslegung des Bauteils, der Festlegung der Schmelzpraxis und der Gießtechnik über den Modellbau und die Formherstellung bis hin zur Wärmebehandlung und Nachbearbeitung. Das Anwendungsspektrum von Magmasoft umfasst alle Gusswerkstoffe, etwa Grauguss und Gusseisen mit Kugelgraphit, wie sie die Heidelberger-Gießerei einsetzt, aber auch Aluminium- oder Stahlguss. Sämtliche Verfahren lassen sich mit der Software simulieren, um Werkzeuglayout, Zykluszeiten und Gussteilqualität aus- und festzulegen.

„Anwenderfreundliche Bedienung, kurze Vorbereitungszeit bis zum Berechnungsstart, realitätsnahe Ergebnisdarstellung, das waren für uns die wesentlichen funktionellen Kriterien, als wir uns für Magmasoft entschieden“, erläutert Hans Frieß, Leiter der Abteilung Planung/Materialwirtschaft. „Und natürlich spielte eine Rolle, dass die Software Potenzial zur Weiterentwicklung hat.“ Doch nicht nur die Funktionalität und die Qualität der Software waren entscheidungsrelevant. Auch Magma als Simulationsvorreiter hatte Anteil daran. Hans Frieß formuliert es so: „Magma hat die Simulationstechnologie praxisreif gemacht und etabliert. Das Vertrauen in die Simulation verdankt die Branche hauptsächlich Magma. Die daraus resultierende Markt- und Technologie-Führerschaft sowie die Referenzen haben weitere Überzeugungsarbeit geleistet, als wir über die Einführung einer Lösung nachdachten.“

Inzwischen wird in Amstetten seit etwa acht Jahren mit Magmasoft gearbeitet. Die Investitionen haben sich statt in zwei Jahren, wie vor der Anschaffung berechnet, in nur einem Jahr amortisiert. Der Einsatz der Simulation schlägt sich in einer schnelleren Teileentwicklung, einer besseren Teilequalität und in einer wirtschaftlicheren Produktion nieder. Auch innovativ hat die Technologie die Gießerei weiter gebracht: Mit Magmasoft gelang der Einstieg in die Herstellung von größeren und schwereren Teiledimensionen.

Auch im Marketing und Vertrieb spielt die Software eine wichtige Rolle. Kommt die Anfrage eines potenziellen Kunden mit einem bestimmten Gussteilwunsch, erhält er als Antwort nicht nur einen Preis, sondern auch verlässliche, auf Simulationsergebnissen basierende Teilequalitäten und Lieferzeiten zugesichert. „Durch den Einsatz von Magmasoft haben wir tatsächlich schon Kunden gewonnen. Diesen Effekt hatten wir bei der Investitionsentscheidung weder erwartet noch berücksichtigt“, freut sich Hans Frieß. Entsprechend prominent ist Magma inzwischen im Marketing auch platziert: auf der Website der Gießerei sind zahlreiche Gießvisualisierungen als erkennbare Screenshots aus der Magma-Software abgebildet.

Und noch etwas hat sich auf der Basis der Simulationssoftware weiter entwickelt: die Kommunikation mit der Entwicklung und der Produktion. Denn die Entwicklung bekommt schnell ein sicheres Feedback, ob ein entwickeltes Teil auch „gießbar“ ist, die Produktion erhält robuste Informationen, wie der Gussprozess zu gestalten ist, um ein optimales Ergebnis zu erhalten. Umgekehrt können beide Parteien mit ihrem Expertenwissen auf der Grundlage der dokumentierten Simulationsergebnisse kreative Lösungen erarbeiten, die sich dann wiederum in der Simulation schnell und einfach überprüfen lassen.

„Der Einsatz einer Simulationslösung ist für Gießereien inzwischen ein Muss“, resümiert Hans Frieß. Nur so könnten sie sich zu Dienstleistern entwickeln, die Konstruktions- und Beratungstätigkeiten übernehmen und enger mit den Gussteile einsetzenden Unternehmen zusammenarbeiten. Außerdem schütze die Software vor Know-how-Verlust, denn das Wissen ist jetzt nicht mehr nur im Kopf eines Experten, sondern auch in den Datenbanken von Magmasoft wiederverwendbar abgebildet. Die Partnerschaft zwischen Gießerei und Software wird sich deshalb in der nächsten Zeit weiter intensivieren – und auf der Basis einer neuen Software-Generation, die kurz vor dem Start steht, fortsetzen.

Hartmut Giesen Fachjournalist in Roetgen

Teilen: