Eine effiziente Automatisierung mit Robotern braucht Greifer, Werkzeuge, Sensoren und vor allem Software, die an den jeweiligen Prozess angepasst sind. Bedienerfreundliche Simulations-, Steuerungs- und Anwendungsprogramme spielen die Hauptrolle. Systemintegratoren und Automationsspezialisten finden kreative Lösungen und erweitern die Anwendungsbereiche von Robotern, etwa für das 3D-Hochdruck-Wasserstrahlschneiden.

Steter Tropfen höhlt den Stein – dieses Prinzip nutzt die in Wetzlar ansässige KMT Robotic Solutions GmbH mit ihren 3D-Hochdruck-Wasserstrahl-Schneidsystemen. Konventionelles Wasserstrahlschneiden ist auf plane Schnitte aus plattenförmigen Materialien begrenzt. Ähnlich dem Autogentrennschneiden auf Portaltischen arbeitet man hier mit parallel geschalteten Düsen und trennt so mehrere scheibenförmige Werkstücke gleichzeitig heraus. Komplexe räumliche Geometrien lassen sich so allerdings nicht bearbeiten. Dazu müsste das Führen der Schneiddüsen im 3D-Raum erfolgen.

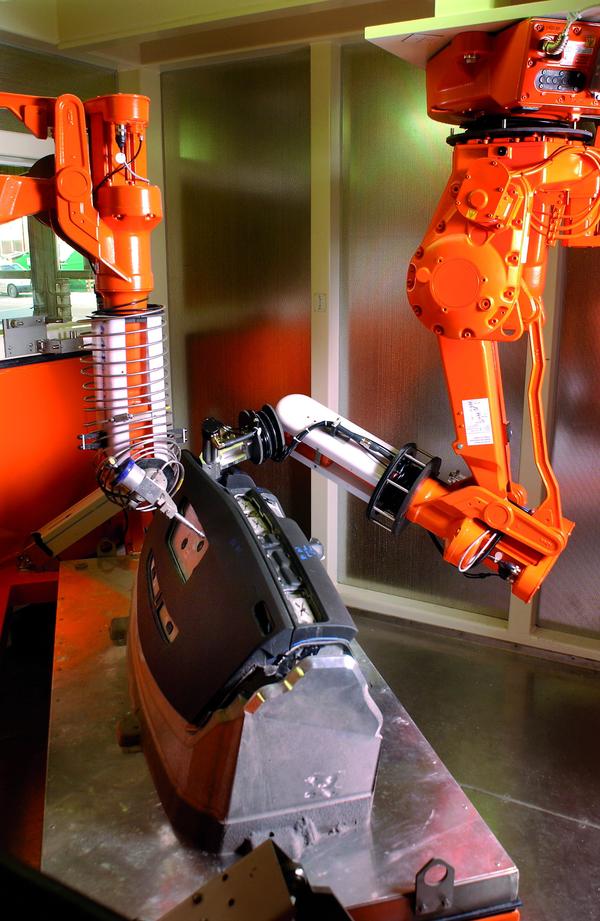

Hier setzt KMT auf flexible Industrieroboter. Mit Drücken bis zu 4100 bar tritt ein nur wenige Zehntel Millimeter dünner Wasserstrahl mit zwei bis dreifacher Schallgeschwindigkeit aus der robotergeführten Düse. Damit verbunden ist eine hohe kinetische Energie, die den Wasserstrahl zu einem präzisen und wirtschaftlichen Schneidwerkzeug macht. Die Trennschnitte erfolgen staubfrei und ohne thermische oder mechanische Beeinträchtigung der zu trennenden Materialien. Beim Zuschneiden komplex geformter Teile für die Innenausstattung von Fahrzeugen hat sich das Verfahren etabliert. Etwa für Schallisolationen, Dachhimmel, Bodenteppiche oder Kofferraumauskleidungen aus Textilien oder Kunststoffen. Aber auch beim Bearbeiten von Heckklappen aus faserverstärkten Kunststoffen.

Je nach Aufgabenstellung und Größe der zu bearbeitenden Bauteile installiert KMT bis zu vier Roboter des Typs IRB 2400 in eine Zelle. Die hängend montierten Roboter haben störkonturfreien Zugang zu allen Oberflächen der zu bearbeitenden Bauteile. Optional lassen sie sich auch an einer zusätzlichen Linearachse über dem Arbeitsbereich anbringen, um auch größere Bauteile bearbeiten zu können.

Das A&O ist jedoch die Programmierung. Mussten Anwender dazu früher noch profunde Kenntnisse in komplizierten Programmiersprachen zum Kodieren von Robotersteuerungen haben und viel Zeit in das Programmieren der Bewegungsbahnen investieren, so reicht heute einfaches „Teachen“. Dabei führt der Verarbeiter den Roboterarm von Hand an die wichtigsten Stützpunkte des zu bearbeitenden Bauteils und gibt an den einzelnen Bearbeitungspositionen die jeweils erforderlichen Arbeitsanweisungen ein. Auf Basis dieser Daten generiert die Software dann selbständig das zugehörige Steuerungsprogramm für den Roboter.

Die Methode hat jedoch einen Nachteil: Der Roboter kann nicht produzieren, während er lernt. Deshalb setzt KMT hier auf Offline-Programmierung. Während der reale Roboter weiter arbeitet, erstellt der Bediener am PC virtuell das nächste Anwendungsprogramm auf Basis vorhandener CAD-Daten. Zudem kann er das Programm vor dem Einspielen in die reale Robotersteuerung anhand umfangreicher Simulationen auf eventuelle Fehler prüfen und diese beseitigen. Das führt laut Frank Thorn, Geschäftsführer bei KMT Robotic Solutions, zu einer höheren Maschinen- und Anlagenausnutzung, zu niedrigeren spezifischen Anlagenkosten, kürzeren Programmierzeiten und einer präziseren Produktionsplanung. Weiter speichert die Software optional alle aktuellen Produktions- und Anlagendaten der Roboterzelle. Dieser Aspekt gewinnt heute im Rahmen des Qualitätsmanagements und der Rückverfolgung von Aufträgen an Bedeutung.

Beim 3D-Wasserstrahlschneiden kommt es aber nicht nur auf das Führen der Düsen an. Die zu bearbeitenden Werkstücke müssen zudem auf geometrisch angepassten Schneidaufnahmen fixiert sein. Diese entwickelt und fertigt KMT auf Basis der vom Kunden bereitgestellten CAD-Produktdaten. Auch dabei helfen umfangreiche Simulationen an virtuellen Schneidaufnahmen, wertvolle Zeit zu sparen und kostenintensive Nacharbeit an den realen Modellen zu vermeiden. Außerdem ermittelt KMT die späteren Produktionsdaten, Zykluszeiten sowie optimalen Bearbeitungswinkel und stellt sie dem Kunden als CAD-File zur Verfügung. ub

Teilen: