Wer als Systemanbieter in der Logistik erfolgreich sein will, muss die Bereiche IT und Steuerung, Mechanik, Schnittstellen sowie Projektmanagement beherrschen und verknüpfen können. Vor allem ist eine intensive Kommunikation mit dem Anwender von Anfang an unerlässlich.

Thomas Preuß ist Journalist in Stuttgart

„Probleme entstehen nur, weil man glaubt, sich verstanden zu haben, das aber nicht der Fall ist“, sagt Christoph Hahn-Woernle, Geschäftsführender Gesellschafter der Stuttgarter Viastore Systems GmbH. „Eine von Beginn an intensive Kommunikation ist entscheidend. Im Zweifelsfalle kann man gar nicht oft genug nachfragen.“

Was sich anhört wie das Mantra eines Beziehungskurses, ist im Systemgeschäft der Materialflussbranche oberstes Gebot: die enge Zusammenarbeit zwischen Anbieter und Kunde. Das beginnt in der Planungsphase, in der man „tief in die Bedürfnisse, Abläufe und Zahlen des Kunden einsteigen“ muss, wie Hahn-Woernle formuliert. Und es gilt erst recht bei der Inbetriebnahme, wo es darauf ankommt, dass sich die „Schlüsselmitarbeiter“ mit der neuen Anlage identifizieren. „Die meisten Systeme sind so komplex“, erklärt der Viastore-Chef, „dass zwei Wochen nicht ausreichen, um die Mitarbeiter zu schulen.“ Gelegentlich sind zwei Monate nötig, manchmal sogar ein Jahr. Denn ein neues automatisches Kleinteile- oder Hochregallager stelle für die Anwender „oft einen logistischen Quantensprung“ dar, so Hahn-Woernle. Trotzdem gehen nach seinen Erfahrungen mindestens 90 % der Projekte in der geplanten Zeit in Betrieb, das spricht für gute Kommunikation und Vorbereitung.

Georg Trummer, Vice President Global Engineering Technology der Siemens AG in Offenbach, schlägt in die gleiche Kerbe: „Man ist nie vor Überraschungen sicher. Beispielsweise will ein Kunde einen Roboter eines neuen Anbieters integrieren, von dem vorher nicht die Rede war. In einer solchen Situation ist es wichtig, die neuen Bedingungen anhand einer Computersimulation zu validieren. Damit können wir feststellen, ob eine Integration überhaupt möglich ist.“ Manche Probleme lassen sich auch vermeiden, indem man schon bei der Gewerkestellung ständig den Zeitplan überprüft – und nicht erst auf der Baustelle. „Dabei treten bei Neubauten viel weniger Schwierigkeiten auf als beim Retrofit einer bestehenden Anlage“, ist Trummers Erfahrung.

Wie Viastore, die SSI Schäfer Noell GmbH in Giebelstadt oder auch die Witron Logistik + Informatik GmbH in Parkstein, ist Siemens mit seinem Bereich Logistics and Assembly Systems (L&A) einer der großen Systemanbieter in der Logistik. Die Anforderungen, die die Branche heute an sie stellt, umreißt Karl Högen, bei Witron für den Vertrieb der Logistiksysteme zuständig: „Ein Systemanbieter muss Wettbewerbsvorteile für seine Kunden generieren.“ Dafür müsse man auf innovative, wirtschaftliche Lösungen auf der Basis ausgereifter Technik zurückgreifen können. Weil ein Systemanbieter oft die Gesamtverantwortung in allen Projektphasen übernehmen muss, ist er interdisziplinär gefordert.

„Fachlich-technische Kompetenz in den Bereichen IT, Steuerung, Mechanik, Schnittstellen sowie Projektmanagement sind ebenso unentbehrlich wie spezielles Branchen-Know-how“, berichtet Witron-Chef Karl Högen.

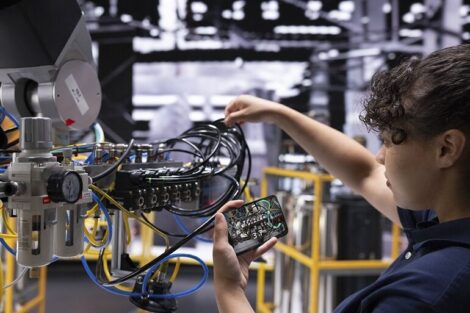

Nur wenige Anbieter, wie SSI Schäfer oder Siemens, decken mit ihrem Spektrum von der Fördertechnik und dem Stahlbau über die Software bis zur Lagertechnik die wesentlichen Schwerpunkte aus eigener Entwicklung und aus einer Hand ab. Ob das notwendig ist, sei dahingestellt. „In jedem Falle muss man alle Komponenten einbinden können“, sagt Siemens-Experte Georg Trummer, „beispielsweise auch Roboter, die in der Lagerlogistik des Handels eine immer größere Rolle spielen.“

Vor allem die rasante Entwicklung in der IT- und Kommunikationstechnik fordert die Branche heraus. „Allein die unternehmensinternen Prozesse und Leistungsbereiche werden immer komplexer. Sie reichen vom Auftragsmanagement über Packmittel- und Frachtraumoptimierung oder die Erfassung von Leistungsdaten für die Leistungslohnberechnung weit über die herkömmliche Materialfluss-Steuerung hinaus“, sagt Harrie Swinkels, Geschäftsführer der SSI Schäfer Noell GmbH. Unternehmen seien ganzheitliche Systeme vernetzter Prozesse. „Diese müssen von Systemanbietern abgesichert werden!“ Das gelte ferner für unternehmensübergreifende Prozesse innerhalb der Supply Chain.

Dass die internen Prozesse laufen müssen, versteht sich. Doch ob die Auftragsdaten, die in der Regel in SAP-Systemen vorliegen, über die von den Walldorfern angebotene Logistiksoftware LES oder ein anbieterspezifisches Programm mit der Materialfluss-Steuerung verbunden werden, ist fast ein Glaubensbekenntnis. Georg Trummer von Siemens L&A zeigt keine Berührungsängste: „Wir sind bei vielen Anwendungen Partner von SAP, aber unsere eigene Software ist besser auf viele Industriebedürfnisse zugeschnitten.“ So würde er in der Automobilindustrie, in der Lebensmittel- und Getränkeherstellung sowie in den Branchen Chemie und Pharma die Siemens-IT favorisieren.

Während sich größere Unternehmen bei Siemens gut aufgehoben fühlen, herrschen bei kleineren Kunden oft Ängste vor dem Riesen der Branche. So hat sich der Antriebstechnik-Spezialist KTR Kupplungstechnik GmbH, Rheine, nach Aussage des Logistikleiters Jürgen Diroll unter anderem wegen der mittelständischen Struktur für Viastore entschieden: „Das Unternehmen wird von einem Ingenieur geführt“, schickt Diroll eine Grußadresse nach Stuttgart, „und es hat ein eigenes SAP-Team. Außerdem bringt Viastore mit seiner Software Viadat ein passendes Add-on mit.“ Die Stuttgarter haben in Rheine ein Hochregallager mit 3600 Plätzen sowie ein automatisches Kleinteilelager mit 45 000 Plätzen hochgezogen.

In einer anderen Liga spielt der UImer Arzneimittelhersteller Merckle/Ratiopharm: Steigende Absatzmengen, steigende Distributionskosten und eine angespannte Kapazitätssituation machten die Investition in ein hochautomatisiertes Logistikzentrum erforderlich, das „in der Branche seinesgleichen sucht“, wie Henning Bosch, Mitglied der Geschäftsleitung bei Merckle/Ratiopharm, verkündet. Kern der von Siemens errichteten Systeme ist ein Hochregallager mit 28 000 Stellplätzen. Ausgelegt ist die Anlage auf etwa 1000 Paletten und 170 000 Picks täglich. Damit kann die Unternehmensgruppe steigende Mengen zukunftssicher bewältigen. Die Ziele des Projektes waren mannigfach: Trennung von Produktions- und Distributionslogistik, eine standardisierte Abwicklung von Groß- und Kleinstaufträgen, kürzere Durchlaufzeiten, bessere Prozessqualität.

Flexibilität und Genauigkeit bei der Versorgung der Kunden seien gestiegen, sagt Henning Bosch. „Im Gegensatz zu herkömmlichen Palettenlagern bietet die Anlage angepasste Kommissioniertechniken für Paletten, Kartons, Einzelpackungen, Anbrüche oder Sortimentszusammenstellungen.“ Kleinmengen und Eilaufträge ließen sich ebenso schnell zusammenstellen und damit bedarfsgerecht versenden wie Großgebinde.

Die Prozessqualität wird durch eine neue IT-Struktur verbessert. So steuert Merckle/Ratiopharm mit der SAP-Logistiksoftware LES das komplette Lager samt Materialflussrechner. Die klassische Trennung von ERP-System und Lagerverwaltungssoftware entfällt, zwischen Materialflussrechner und SAP gibt es keine weitere Schnittstelle. Lagerplatz- und Belegungsdaten werden ebenso wie die Artikelstammdaten nur noch einmal vorgehalten: im SAP-ERP. „Das macht die Steuerung übersichtlich, schlank und sehr schnell in der Verarbeitung“, erklärt Henning Bosch. „Außerdem sinkt der Pflegeaufwand, weil wir keine Daten mehr zwischen verschiedenen Systemen abgleichen müssen.“

„Bei der Entwicklung haben wir zehn oder fünfzehn Jahre in die Zukunft geschaut“, sagt Bosch. „Wo werden wir dann stehen, welche Mengen werden wir bewältigen müssen. Eine Investition in dieser Größenordnung ist sinnlos, wenn sie nur für fünf Jahre reicht.“ So seien höhere Lieferfrequenzen simuliert, verschiedene Lieferrhythmen oder die Möglichkeit einer sich wandelnden Marktstruktur einbezogen worden. „Die Zukunftsfähigkeit kostet Geld, aber die Flexibilität war uns einiges wert“, erklärt der Merckle-Manager. Das Logistikzentrum ist so konzipiert, dass Merckle/Ratiopharm noch nachträglich investieren und erweitern kann, ohne das ganze System oder gar das Gebäude umbauen zu müssen.

Die Systemanbieter versuchen aber auch von sich aus, Anforderungen der Zukunft vorherzusehen. „Man muss früh die Produktplattform definieren, die für den Betreiber in Frage kommt“, erläutert Matthias Krause, Leiter Strategische Planung und Produktmanagement im Bereich Postautomation der Siemens L&A in Konstanz, „und schon heute Szenarien für die Zukunft entwerfen, um die Anlage danach zu konzipieren.“

Besonders, wenn Prozesse, die zuvor manuell abliefen, automatisiert werden sollen – um die genannten Quantensprünge zu erzielen –, scheinen viele die Zeit zu unterschätzen, die nötig ist, um die eigenen Leute mit den Anlagen vertraut zu machen. Die Betreuung durch den Systemanbieter ist deshalb während der Hochlaufphase immer Bestandteil der Verträge. Denn die Mitarbeiter dürfen bei allem nicht auf der Strecke bleiben. Nicht zuletzt liegt in ihnen und ihrer Flexibilität oft die größte Kapazitätsreserve. Bei Merckle/Ratiopharm, sagt Henning Bosch, lässt sich noch einiges über die Arbeitszeiten puffern: Bislang wird erst im 12-h-Betrieb gearbeitet.

Mitarbeiter müssen sich mit der Anlage identifizieren

Anbieter müssen nicht nur interne Prozesse absichern

Who is who?

Generalunternehmer realisieren ein Projekt von der Planung über Bau, Ausstattung und Implementierung bis zur Übergabe schlüsselfertiger Projekte. Sie schreiben oft einzelne Bereiche des Projektes aus, die sie nicht realisieren können. Vor allem sollen sie Schnittstellen im Anlagen- und Software-Bereich sowie zwischen Betreiber und integrierten Gewerken minimieren.

Systemanbieter bieten die für effiziente logistische Lösungen erforderlichen (Hardware-)Komponenten, Subsysteme, Verknüpfungen und (Software-)Programme aus einer Hand an und verknüpfen sie. Zugleich verfügen sie über die Kompetenz, die standardisierten Komponenten zu parametrisieren, das heißt, sie in ihrem Leistungsvermögen und Zusammenspiel auf die Anforderungen zuzuschneiden.

Unsere Whitepaper-Empfehlung

Benutzeridentifizierung und Zugangskontrolle verbessern Sicherheit und Transparenz im Flottenmanagement

Teilen: