Mit seinen gehärteten und geschliffenen Gleitführungen und den speziellen, hauseigenen Motorspindeln spant das Universaldrehzentrum TS von Spinner hochpräzise. Die Rundlauftoleranz am fertigen Teil liegt unter 1 µm. Das massive Gussbett dämpft Schwingungen und Vibrationen. Die Standzeit der Werkzeuge liegt um bis zu 30 % höher als bei rollengeführten Maschinen.

Von unserem Redaktionsmitglied Haider Willrett haider.willrett@konradin.de

Die Präzision der Universaldrehmachine Spinner TS ringt Martin Zollmann Bewunderung ab: „Wenn ich an unserer TS 1 µ zustelle, ist das anschließend am Werkstück messbar.“ Auf anderen Maschinen, die der Inhaber und Geschäftsführer der Zollmann GmbH in Sonnenbühl einsetzt, sei das nicht so ohne weiteres möglich. Der Unternehmer fertigt auf dem Zentrum der Sauerlacher Spinner GmbH seit Januar Präzisionsteile wie Werkzeugaufnahmen oder Spindelteile für die Hochgeschwindigkeitsbearbeitung.

„Ein wesentliches Kriterium für die Genauigkeit einer Drehmaschine ist die Rundheit des fertig gedrehten Teils“, betont Axel Spinner, Mitglied der Geschäftsleitung beim gleichnamigen Familienunternehmen. „Die Rundheitsgenauigkeit muss um mindestens eine Zehner-Potenz besser sein, als die geforderte Gesamtpräzision des Werkstücks.“ Deshalb brauche man über die Präzision der Achsen oder deren Positioniergenauigkeit gar nicht nachzudenken, solange das Teil nicht rund sei. Der Ingenieur gibt zu bedenken, „dass sich die Genauigkeitsangaben anderer Hersteller häufig auf den Rundlauf der Spindelnase beziehen. Das spiegelt jedoch nicht die realen, dynamischen Bedingungen wider, wie sie bei hohen Drehzahlen zwischen Werkstück und Schneide auftreten“.

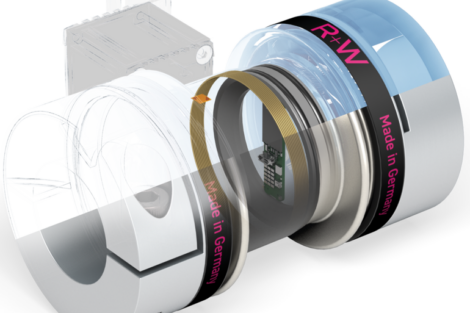

Weil die Bayern am Markt keine Spindeln mit den gewünschten Eigenschaften fanden, bauen sie die Einheiten seit 30 Jahren selbst. „Einer unserer entscheidenden Know-how-Faktoren“, betont Axel Spinner. „Wir haben spezielle Verfahren entwickelt, mit deren Hilfe wir beispielsweise die Lagersitze sehr präzise fertigen können.“ Die Rundlauftoleranz von Teilen, die auf Ultrapräzisionsmaschinen des Hauses gefertigt werden, soll zwischen 0,1 und 0,2 µm liegen. Für die Universaldrehmaschine TS geben die Sauerlacher den Kreisformfehler – selbst beim großen Spindeldurchlass von 77 mm – mit weniger als 1 µm an. Dabei beschleunigen die dynamischen Motorspindeln – abhängig von Futtergröße und Spindeltyp – in 1,2 bis 2,8 s von 0 auf Nenndrehzahl.

Auch in Sachen Spindellagerung geht Spinner eigene Wege – Zylinderrollenlager vorn und hinten plus ein Schrägkugellager, das Kräfte in axialer Richtung aufnimmt. „Durch diese Anordnung ist die Lagerung sehr sicher. Unsere Motorspindeln haben schon massive Crash-Situationen ohne Lagerschaden überstanden“, erzählt der Chef zufrieden. Zwar gehe diese Lageranordnung zu Lasten der maximal möglichen Spindeldrehzahl, doch diesen Nachteil habe man bewusst in Kauf genommen. „Wir wollen unseren Kunden solide und langlebige Maschinen liefern, mit denen sie problemlos produzieren können.“ Und im Nachsatz ergänzt Spinner: „Wir sind nicht daran interessiert, am Service zu verdienen. Unser Ideal wäre es, von einer Maschine nichts mehr zu hören, bis der Kunde die nächste bestellt.“

Diese Philosophie leitete die Konstrukteure auch bei der Entwicklung des Typs TS. Auf der Düsseldorfer Metallbearbeitungsmesse Metav im vergangenen Jahr vorgestellt, wurden die ersten Exemplare vor gut zehn Monaten ausgeliefert. Mittlerweile spanen 50 bis 60 Maschinen bei Kunden. Im Modelljahr 2004 wollen die Sauerlacher rund 120 Einheiten der Baureihe absetzen.

Um die Taktzeiten zu verkürzen, hatten sich die Ingenieure unter anderem das Ziel gesetzt, höhere Eilganggeschwindigkeiten und Achsbeschleunigungen zu realisieren als bei den Vorgängermodellen. Vorschubspindeln mit einer außen liegenden Kugelrückführung machen auch ohne Linearantriebe in X- und Z-Richtung Beschleunigungswerte von 1 g möglich. Um den Umrüstaufwand bei großem Teilespektrum und kleinen Losen in Grenzen zu halten, sollte der Axialrevolver bis zu 16 angetriebene Werkzeuge aufnehmen. „Die meisten unserer Wettbewerber haben derzeit maximal zwölf Tools im Revolver“, sagt Spinner. Ein von den Bayern selbst entwickelter AC-Servomotor schaltet in 0,15 s von einer Werkzeugstation zur nächsten.

Doch nicht nur in den Ausstattungsmerkmalen unterscheiden sich Spinner-Drehzentren vom Gros des Wettbewerbs. Die Sauerlacher halten nach wie vor an einem zunächst traditionell wirkenden Konzept fest: Die Maschinen sind auf einem massiven Gussbett aufgebaut und mit gehärteten und geschliffenen Gleitführungen ausgestattet. Beides sorgt für eine gute Dämpfung, und die wiederum wirkt sich positiv auf die Oberflächengüte der Werkstücke und die Standzeit der Werkzeuge aus. Im Vergleich zu einer Maschine mit Kugelrollführungen sollen die Tools um 20 bis 30 % länger bissig bleiben. Rollenführungen seien zwar einfacher zu montieren und deutlich preiswerter herzustellen, vergleicht Spinner, „aber wir sehen unsere Aufgabe nicht darin, uns das Leben leicht zu machen, wir wollen unseren Kunden die bestmögliche technische Lösung bieten“.

Die Richtigkeit des Konzepts bestätigt Anwender Martin Zollmann: „Immer, wenn´s drauf ankommt, läuft die Maschine durch ihr Gewicht, den massiven Gusssockel und die soliden Gleitführungen einfach ruhiger als unsere Maschinen mit Rollenführungen, die zum Teil auch noch geschweißte Stahlblechbetten haben.“ Dabei spiele es keine Rolle, ob gerade Präzisionsarbeit im µm-Bereich, oder hohe Schnittleistung bei der Schruppzerspanung gefragt ist.

Um die Maschine den Anforderungen des jeweiligen Kunden anzupassen, bietet Spinner eine Reihe von Optionen. So kann der Kunde unter anderem eine Gegenspindel, eine integrierte Werkzeugvermessung, ein absolut codiertes Messsystem in allen Linearachsen oder ein Hartdrehpaket mit Glasmaßstäben und modifizierten Spindeln ordern. Bei der Steuerung hat er die Wahl zwischen einer Siemens 840D oder der 18 iTB von Fanuc. Um die Programmierung in der Werkstatt zu vereinfachen, hat Spinner die grafischen Dialogoberflächen Shop-Turn von Siemens oder Manual-Guide von Fanuc in die Optionsliste aufgenommen. Je nach Ausstattung muss ein Interessent für eine TS zwischen 70 000 und 130 000 Euro investieren.

Sparsam geht die kompakte Bayerin mit dem Platz in der Halle um. Mit einer Länge von 2322 mm, einer Breite von 1603 mm und einer Höhe von 1806 mm „begnügt sich das Drehzentrum mit 30 bis 50 Prozent weniger Aufstellfläche als die meisten anderen Maschinen mit vergleichbar großem Arbeitsraum“, sagt Spinner nicht ohne Stolz. „Der erforderliche Aufstellplatz ist bei uns ein wesentliches Entwicklungsmerkmal“, betont der Ingenieur. „Denn unsere Kunden legen Wert auf eine kompakte Maschine, die den meist knapp bemessenen Hallenraum optimal nutzt.“ Um das zu erreichen hat Spinner unter anderem Führungsbahnabdeckungen entwickelt, die kurz bauen. Bei der Größe des Schaltschranks orientieren sich die Sauerlacher nicht am Standard der Automobilhersteller, der Leerraum im Schrank fordert, sondern an der maximalen Ausbaustufe der Maschine. Auch Aggregate wie das Hydrauliksystem oder die Kühltechnik sind platzsparend angeordnet. Trotzdem seien Zugänglichkeit und Wartungsfreundlichkeit gut. Dazu trage auch die komplett zu öffnende Rückseite der Maschine bei.

Servicearbeiten sind ohnehin selten, meint Martin Zollmann. Seit der Inbetriebnahme habe es keine Schwierigkeiten mit dem Drehzentrum gegeben. Zollmann gibt die Verfügbarkeit der Maschine mit rund 98 % an. Tritt bei einem Anwender doch mal ein Problem auf, so ist ein Techniker des regional organisierten Servicenetzes schnell vor Ort. In der Regel könne innerhalb von 24 h geholfen werden, sagt Axel Spinner. Und: „Bei uns bekommt der Kunde alle Serviceleistungen aus einer Hand. Wir kümmern uns auch um die Steuerungstechnik.“ Auf Wunsch stattet Spinner die Maschinen auch für Teleservice aus, doch der Chef sieht darin vor allem einen Nutzen für den Hersteller: „Das System bietet zum Beispiel die Möglichkeit, Software-Updates aus der Ferne aufzuspielen. Das ist für uns natürlich einfacher und billiger, als extra zum Kunden zu fahren.“ Für den Anwender sei der Nutzen im Verhältnis zu den Kosten noch zu gering. Deshalb habe sich das System bisher auch noch nicht durchgesetzt.

Einen echten Nutzen hat Martin Zollmann gerade erfahren. Der Unternehmer steht in seiner neuen Halle und lässt den eben abgeschlossenen Umzug Revue passieren: „Was ich in den letzten Tagen erlebt habe, ist kaum zu glauben. Einige unserer Maschinen – auch sogenannte Kranhaken-Maschinen – mussten wir teilweise zerlegen und mit Spezialvorrichtungen anheben. Bei der TS war das ganz anders.“ Spinner habe die nötigen Haken und die erforderlichen Gurte in genau der richtigen Länge mitgeliefert. Alles sei so angeordnet, dass die Maschine am Haken gut ausbalanciert ist. Dadurch konnte sie problem- und gefahrlos verladen, transportiert und wieder aufgestellt werden.

Mit Gussbett und Gleitführungen bleiben Tools länger bissig

Referenzteil

Spindel für einen Teilapparat

Werkstoff: 16MnCr5, gehärtet auf 60 HRC

Das hartgedrehte Teil wurde bisher geschliffen Erforderliche Arbeitsgänge: Vor- und Fertigarbeiten der Außendurchmesser und des Gewindes

Taktzeit geschliffen 600 s

Taktzeit hartgedreht 146 s

Einrichtzeit beim Schleifen 40 min

Einrichtzeit beim Hartdrehen 20 min

Vergleich Standzeit der Werkzeuge:

TS Compact mit Kugelrollführungen 45 min

TS 66L mit Gleitführungen 54 min

Kosten + Nutzen

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: