Umformprozess | „Erst umformen, dann schäumen“ war die Prämisse, ausreichende Präzision die große Herausforderung. Wie günstige Werkzeuge dieses Dilemma lösen können, ist das Resultat einer packenden Entwicklungsgeschichte.

Richard Ketzscher, Carsten Lies, Claudia Drebenstedt, Dr. Thomas Hipke (Abteilungsleiter Funktionsintegrierter Leichtbau) am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU), Chemnitz

Das Ziel der Entwickler im Triebkopf-Projekt (ab S. 42) war es, beim Umformen der schäumfähigen Halbzeuge eine hinreichende Genauigkeit zu erreichen, so dass die Teile auch nach dem Schäumprozess noch die geforderten Toleranzen einhalten. Die größte Herausforderung bestand dabei darin, das 10 mm starke und damit im Vergleich zu gebräuchlichen Tiefziehblechen sehr dicke AFS-Halbzeug überhaupt umformen zu können. Hinzu kam der mehrschichtige Materialaufbau. Keine gängige Software zur Berechnung von Umformprozessen konnte damit umgehen. Bei der Auslegung eines ersten Testwerkzeuges vertrauten die Entwickler daher auf die langjährige Erfahrung der Mitarbeiter bei Kuka Systems GmbH.

Rissfehler, die im ersten Versuch auftraten, konnten schnell durch entsprechende Maßnahmen behoben werden. Offensichtlich war jedoch, dass die dicken AFS-Platinen nur ein geringes plastisches Deformationsvermögen aufweisen. Die Fließeigenschaften und die Blechdicke des Vormaterials waren ungeeignet für das Tiefziehen. Designkanten konnten zwar hinreichend genau abgebildet werden, jedoch kam es zu einer deutlichen elastischen Rückfederung. Gezieltes Überbiegen wäre eine Möglichkeit gewesen, diesem Effekt entgegenzuwirken.

Viel wichtiger war jedoch die Erkenntnis, dass trotz der globalen Flächenabweichungen der vorgeformten Halbzeuge eine hinreichend genaue Geometrie beim Schäumen erreicht werden konnte. Das brachte die Entwickler auf die Idee, diesen Effekt auszunutzen, um die Werkzeuge so weit wie möglich zu vereinfachen. Es zeigte sich, dass die mit deutlich einfacheren Prägewerkzeugen umgeformten Halbzeuge zwar größere Formabweichungen aufwiesen, das Schäumergebnis aber dennoch nicht negativ beeinflussten. Auf Basis dieser Erkenntnis wurden unterschiedliche Werkzeugtypen entwickelt, abhängig von verschiedenen Stückzahlszenarien. Sie konnten die Werkzeugkosten um bis zu 60 % im Vergleich zum Referenz-Tiefziehwerkzeug reduzieren.

Die Forscher gingen sogar soweit, das AFS-Halbzeug werkzeugungebunden umzuformen. Dabei griffen sie auf Methoden aus dem Behälterbau zurück. Dort werden großflächig gekrümmte, bis zu 80 mm dicke Bleche durch 3-Walzenbiegemaschinen in Form gebracht. Mit dieser Alternativtechnologie wurden die insgesamt 14 nur leicht gekrümmten Segmente des Daches und der Seitenwände erfolgreich umgeformt. Für jedes Segment gaben Lehren die zu erzielende Krümmung vor. Der große Vorteil dabei war, dass das Umformen im Vergleich zum Prägen weniger als 0,01 % der Werkzeugkosten ausmachte.

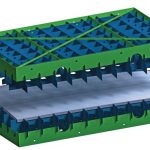

Aufgrund der bevorzugten Variante „Erst umformen, dann schäumen“ wurde für jedes Segment eine Schäumform benötigt, die die Endkontur vorgibt. Die Ingenieure des Fraunhofer-Instituts IWU entwickelten ein Formsystem aus ineinander gesteckten Laserzuschnitten, die in einem Grundrahmen positioniert werden können. Ein besonderer Vorteil dieser Ausführung war, dass die mehrheitlich symmetrischen Segmente der Triebkopfkabine durch einfaches Umpositionieren der Steckmodule eines Formsatzes geschäumt werden konnten. Dadurch wurde es möglich, mit nur zwölf Formsätzen 22 Segmente zu schäumen. Die ebenen Steckmodule sind in ihrer Herstellung sehr kostengünstig und lassen sich einfach stapeln.

Ein wesentlicher Vorzug der Aluminiumschaum-Sandwich-Bauweise ist die selbsttragende Außenhaut, die keine Spanten als stützenden Unterbau benötigt. Dieser Vorteil kommt auch der Endmontage zugute. Zum einen entfällt das aufwändige Positionieren der Spanten-Profile zu einem komplexen Fachwerk, zum anderen sind die zu fügenden Segmente von innen wie von außen frei zugänglich. Daraus entwickelte sich das Potenzial, den Montageprozess sehr effizient zu gestalten.

Der Einsatz von konturgenau formgefrästen Vakuumfeldern brachte den entscheidenden Benefit. Positioniert wurden die variabel justierbaren Felder auf einer skelettartigen Schweißvorrichtung. Durch die flächig wirkenden Spannelemente, welche die Kontur der Sandwichinnenseite besaßen, positionierten sich die Segmente beim Ansaugen automatisch in die korrekte Lage. Im Vergleich zu mechanischen Spannstrategien besitzt diese Technologie deutliche Vorteile im Hinblick auf Positionieraufwand, Handling und Positioniergenauigkeit. •

Teilen: