Mit dem grafischen Programmiersystem CAMplus hat die Didaktikschmiede Keller in Wuppertal den Werker von G- und M-Funktionen befreit. Zur Emo stellt Keller eine deutlich erweiterte Version vor.

Chefredakteur Dr. Rolf Langbein Rolf.Langbein@konradin.de

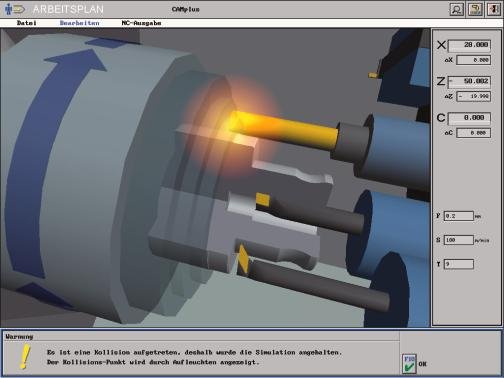

Aufheulend beschleunigt die Drehspindel auf 6000 Touren. Von rechts schießt im Eilgang der Werkzeugrevolver heran. Kurzes Abbremsen. Dann taucht der Drehmeißel in die Bohrung des Werkstückes. Nur wenige Sekunden später: Ein infernalischer Knall, ein Blitz. Dem Bediener fährt der Schock in die Glieder.

Was ist passiert? Der Bohrer, unmittelbar neben dem Drehmeißel im Revolver positioniert, ist mit der Spannbacke des Spannfutters kollidiert. Ein Crash, der den Maschinenbetreiber im Ernstfall teuer zu stehen kommt, ganz abgesehen davon, dass auch der Bediener von herumfliegenden Teilen getroffen werden könnte.

Bis auf den Schock, den dieses realitätsnahe Szenario vermittelt, kommt jedoch niemand zu Schaden. Im Gegenteil. Die neue 3D-Simulationssoftware, die Siegfried Keller auf der Emo (Halle 15, Stand D42) demonstrieren wird, soll helfen, Schäden zu vermeiden. „Die 3D-Simulation beim Drehen ist von enormer Bedeutung“, weiß der Chef der Wuppertaler Didaktikschmiede R. & S. Keller GmbH aus Erfahrung. Denn bisher war in der Simulation nur das aktive, programmierte Werkzeug zu sehen. Das Umfeld des Werkzeuges blieb außer Betracht. Die neue 3D-Simulation dagegen gibt Einblick in den gesamten Maschinenraum. Wie im Videofilm läuft die Fertigung ab. „Sie können während der Fertigung zoomen und das Werkstück aus allen Richtungen betrachten“, ist Keller begeistert von den Möglichkeiten.

Die 3D-Simulations-Software versteht Keller als ein nützliches Zusatzpaket zum bewährten grafischen CNC-Programmiersystem CAMplus. Es versetzt den Anwender in die Lage, Schäden zu verhindern, die ihn ein Vielfaches des Kaufpreises der Software kosten würden.

Das Hauptaugenmerk der Wuppertaler Software-Spezialisten liegt allerdings auf der Weiterentwicklung von CAMplus. Diese auf einem PC neben der Maschine installierte Software ist ein Herzstück Keller’schen Didaktikverständnisses. Denn mit der grafischen Programmierung hat der gelernte Maschinenschlosser mit 20 Jahren Erfahrung als Berufsschullehrer den Maschinenbediener vom Albtraum der G- und M-Funktionen befreit. In den beiden fundamentalen Bausteinen von CAMplus, der Geometrie und dem Arbeitsplan, findet sich der Werker in seiner Vorstellungswelt mit Symbolen und Sprache wieder. Leicht verständliche Piktogramme (siehe unten für die Geometrie und auf den Folgeseiten für das Drehen und Fräsen) führen ihn sehr effizient zum Ergebnis.

„Bei der Programmierung mit G- und M-Funktionen hat der Mensch mit viel Lernaufwand und auch viel Intellektualität den Prozess der Werkzeugwege abstrakt vorausdenken müssen“, blickt Keller zurück. Mit viel Zeitaufwand habe er Punkte berechnen müssen, wenn zum Beispiel für die Bearbeitung beliebiger Rohteile keine Zyklen vorhanden waren. „Der Vorteil der grafischen Programmierung besteht darin, dass die Intellektualität in den vielen Mannjahren für die Entwicklung der Software steckt und der Werker mit einer ihm adäquaten Oberfläche arbeitet, die er von der konventionellen Technik her mitbringt“, hebt Keller hervor.

Ein intelligentes Geometrieprogramm, das ausschließlich auf bildhaften Symbolen wie Strecke, Bogen, Freistich oder Einstich basiert, erleichtert dem Werker den ersten Schritt, nämlich Zeichnung in Software umzusetzen. Darüber hinaus ermöglicht eine CAD-Schnittstelle (DXF, IGES) auch die automatische Übernahme von Konstruktionsdaten. Zur Überprüfung des Ergebnisses ist das Werkstück in 3D-Darstellung mit Zoom in jeder beliebigen Perspektive in Augenschein zu nehmen.

Im zweiten Schritt legt der Werker in einem steuerungsunabhängigen Arbeitsplan die Fertigungsstrategie fest. Dabei erlaubt ihm das Programm, unter Einbringen seiner Erfahrung durch Vergleich unterschiedlicher Strategien die optimale, zeitsparende Variante herauszufiltern. „Alleine diese Möglichkeit bewirkt, dass die Fertigungszeiten signifikant reduziert werden können“, stellt Keller den Nutzen heraus.

Der letzte Schritt ist Routine: Dank vorhandener Postprozessoren für alle gängigen CNC-Steuerungen entsteht per Knopfdruck in Sekundenschnelle ein NC-Programm für die jeweils angegebene Steuerung.

Anwender Alois Litim weiß diese Vorteile zu schätzen:„Das Programm befähigt uns, selbst komplizierte mathematische Hürden in der Programmierung einfach zu überwinden und unsere technologischen Fähigkeiten in vollem Umfang mit einzubringen.“ Der gelernte Dreher und Geschäftsführer der Lohndreherei und Fräserei Frank & Alois Litim GmbH & Co. KG in Wuppertal war Ende der 80er-Jahre Mitglied des Entwicklungsteams, das mit Keller die grafische Programmierung auf den Praktiker zugeschnitten hat. Er erkannte schnell die Vorteile dieser Software, machte sich selbstständig und führt heute ein erfolgreiches, schnell expandierendes Unternehmen mit derzeit 24 Mitarbeitern. Seinen Erfolg führt er zu einem Teil auf die Software CAMplus zurück. „Die erfolgreiche Entwicklung unseres Unternehmens verdanken wir nicht zuletzt dem Einsatz dieser ausgezeichneten Software“, betont Alois Litim. Ihn wundert allerdings, dass die Software in seiner Branche noch so wenig eingesetzt wird. Für ihn ein Wettbewerbsvorteil.

Mit der Version CAMplus 3.6, die auf der Emo zu sehen sein wird, haben die Wuppertaler noch einmal kräftig nachgelegt. Denn mit C- und Y-Achse fürs Drehen und der Mehrseitenbearbeitung beim Fräsen haben sie die Software erheblich ausgebaut. „Das ist eine neue Dimension der Komplettbearbeitung mit Keller“, betont CNC-Fachmann Keller.

Wie leistungsfähig das Programm durch diese Erweiterung geworden ist, macht Keller am Beispiel eines äußerst komplexen Werkstückes, eines Schaltnocken aus dem Automobilbereich, deutlich. Für die Programmierung dieses Schaltnockens, der Fräsarbeiten längs und quer zur Drehachse erforderlich macht und sogar einen Zylinder senkrecht zur Drehachse auf einer gefrästen Fläche aufweist, benötigt ein erfahrener Programmierer gut einen halben Tag, wie Fachleute wie Alois Litim bestätigen. Tatsächlich, und das ist die eigentliche Crux, sind aber 80 bis 90 % der Werker wegen der sehr hohen Ansprüche erst gar nicht in der Lage, ein solches Werkstück zu programmieren. Doch das wird jetzt anders.

„CAMplus in der jetzigen Ausführung mit C- und Y-Achse reduziert den Zeitaufwand für den Profi auf eine halbe Stunde“, versichert Keller. Darüber hinaus mache es jetzt auch den Weg frei für die bisher nicht befähigten 80 bis 90 % der Werker. Für Keller ist das Wichtige bei dieser hochtechnischen Komplettbearbeitung, dass nicht mit G- und M-Funktionen programmiert wird. „Wir wollen den Facharbeiter, den Meister, den Techniker da abholen, wo er herkommt, nämlich bei seinen Metall-Fertigungskenntnissen“, unterstreicht Keller seine langjährige Zielsetzung.

Natürlich haben die Wuppertaler Softwarespezialisten auch die Software für das Fräsen ausgebaut. Hier ist eine weitere Achse hinzugekommen. Auf der Emo soll mit dem erweiterten Programm die Mehrseiten-Bearbeitung eines komplexen Werkstückes mit den Besuchern erarbeitet werden. Das grafische CNC-Programmiersystem CAMplus steht jetzt schon in zehn Sprachen zur Verfügung. Weitere Sprachen sind geplant.

Für all diejenigen, die das realisierte NC-Programm vor dem Einsatz gerne noch einmal für die ausgewählte Steuerung testen wollen, stehen jetzt steuerungsspezifische Simulatormodule für 45 Steuerungen als Option zur Verfügung.

Eine Vorstufe zum CAMplus-System darf hier nicht unerwähnt bleiben. Mit der „Virtuellen Werkstatt“ hat der ehemalige Berufsschullehrer Keller ein faszinierendes Lernprogramm für NC-Einsteiger geschaffen, das selbst dem Fachmann noch Spaß macht. Völlig angstfrei kann sich der Neuling an eine Maschine mit einer Steuerung, etwa einer Siemens 840 D, gewöhnen. Er kann die Maschine kennen lernen, kann Funktionen erleben und sieht Animationen im Sinne von „Was passiert wenn?“. Er lernt die Tastatur der wichtigsten Steuerungen kennen, kann unter dem Aspekt „Maschine einrichten“ vom Einschalten über Verfahrübungen von Hand, über „Werkzeugkorrekturen anlegen“ das Programmieren lernen bis hin zum kompletten Nullpunktsetzen. Er erlebt alles in 3D so, wie es an der Maschine passiert.

Mit dieser Lernsoftware nimmt der Anwender rund 60 % des Lernaufwandes weg von der Maschine – eingedenk der Tatsache, dass die Maschine der teuerste Lernund Programmierplatz ist.

Fertigungszeiten mit CAMplus signifikant reduziert

digita 2005: SYMplus ausgezeichnet

Teilen: