Beim Umformen von Tailored Blanks kön-nen infolge unterschiedlicher Blechdicken Risse oder Falten auftreten. Durch Ziehstäbe oder segmentierte Niederhalter läßt sich dies verhindern, da sie die Möglichkeit bieten, den Materialfluß zu kontrollieren.

Dipl.-Ing. Thomas Possehn ist wissenschaftlicher Mitarbeiter am Institut für Umformtechnik der Universität Stuttgart

Der Einsatz von Tailored Blanks – aus Einzelplatinen unterschiedlicher Blechdicke, Festigkeit und Beschichtung zusammengeschweißter Bleche – gewinnt im Automobilbau zunehmend an Bedeutung. Der Grund: Moderne Fahrzeugkarosserien setzen sich aus immer weniger, dafür jedoch großflächigeren Komponenten zusammen. Diese Entwicklung reduziert den Füge- und Toleranzaufwand im Rohbau und vermindert die Anzahl der benötigten Umformwerkzeuge.

Innere tragende Karosserieteile bieten sich in ersterLinie für den Einsatz von Tailored Blanks an. Durch Optimieren der Schweißnahtlage in puncto Steifigkeits- und Crashverhalten lassen sich innere Versteifungen von Seitenwandteilen einsparen. Die positiven Folgen sind neben Kostenvorteilen auch eine geringere Fahrzeugmasse und ein reduzierter Energieverbrauch.

Wird die Naht so konzipiert, daß das Steifigkeits- und Crashverhalten der Karosserie sowie die Verputzbarkeit unter designspezifischen Gesichtspunkten möglichst günstig ist, so ergibt sich in der Regel kein gerader Nahtverlauf im Ziehteil und damit auch kein gerader Verlauf in der umzuformenden Platine. Der Einsatz von Tailored Blanks mit nicht-linearen Nähten steht somit im Vordergrund der Betrachtung.

Um neue Möglichkeiten bei der Auslegung geschweißter Platinen sowie entsprechender Umformwerkzeuge zu untersuchen, haben sich am Institut für Umformtechnik (IFU) der Universität Stuttgart mehrere Unternehmen in der Forschungskooperation „Tailored Blanks“ zusammengeschlossen.

Blechdickensprung erfordert Offset

Partner der Kooperation sind Automobil- und Werkzeughersteller, Werkstofflieferanten sowie Fügespezialisten.

Kernpunkt der Zusammenarbeit ist die Untersuchung eines Pkw-Fahrertürrahmens. Das Aufteilen in Tailored-Blanks-Bereiche erfolgt an den Anschlußstellen von A- und B-Säule zum Dachrahmen sowie zum Längsträger. Bei Verwendung der jeweils geeignetsten Bleche treten zwangsläufig Differenzen hinsichtlich deren Dicke, Güte und Beschichtung auf. Beim Fügen der Tailored Blanks wurden insbesondere nicht-lineare Schweißnahtlagen realisiert.

Die Probleme, die sich bei der Auslegung geschweißter Platinen mit nicht-linearem Schweißnahtverlauf ergeben, werden in experimentellen Untersuchungen, gekoppelt mit FEM-Prozeßsimulationen, erforscht. Mit Hilfe der FEM-Simulation ist es beispielsweise möglich, die Wanderung der Schweißnaht beim Tiefziehen rechnerisch zu ermitteln.

Um im Ziehteil und in der Platine einen nicht-linearen Schweißnahtverlauf festzulegen, ist eine FEM-CAD-Kopplung im Werkzeugbau erforderlich. Hierbei wird vom CAD-Modell des Werkzeugs ausgegangen. An der fertigen Ziehteilgeometrie erfolgt das Aufteilen in bestimmte Segmentbereiche, in denen verschiedene Platinentypen eingesetzt werden.

Eine Machbarkeitsstudie dieser ersten Auslegung bis hin zum Optimieren der Nahtlage und der Werkzeugauslegung erfolgt dann mittels FEM-Prozeßsimulationen. Am IFU Stuttgart kommen hierfür drei spezielle Programme zum Einsatz: Das implizite Programm Autoform, das explizite Programm Optris und das Einschrittverfahren Simex.

Die einzelnen Teilplatinen einer geschweißten Tafel unterscheiden sich neben der Blechgüte und der Beschichtung auch hinsichtlich der Blechdicke. Für die auftretenden Sprünge muß im Werkzeug ein entsprechender Offset vorgesehen werden. Neben der erfaßbaren Blechdickendifferenz ist ein weiterer Faktor von Bedeutung: die von Charge zu Charge auftretende, unvermeidbare Blechdickentoleranz.

Während des Umformprozesses kann die Schweißnahtwanderung zu zwei Extremfällen führen: Zum einen kann das dünnere Blech in den Segmentbereich des dickeren einlaufen. Bei dann fehlender Niederhalterpressung führen tangentiale Druckspannungen zu Falten. Der andere Fall ist das Auflaufen des dickeren Partners am Segmentstoß, wobei das Blech reißt.

Für den Fall einer optimierten Abstimmung des Segmentsprungs im Werkzeug ist die Blechdickentoleranz zu berücksichtigen. Neben der bei vorliegendem Blechdickensprung optimal eintuschierten Spaltbreite zwischen Niederhalter und Matrize können für unterschiedliche Toleranzen zwei Extremfälle eintreten: Ist der dickere Partner in der Plus- und der dünnere Partner in der Minustoleranz, führt dies zu Falten beim dünneren. Ursache ist die fehlende Flächenpressung.

Der andere Extremfall sind Blechdicken mit einer Mi-nustoleranz beim dickeren Partner und einem Pluswert beim dünneren. Hier bewirkt die zu hohe Flächenpressung beim dünneren Partner eventuell Reißer, während der dickere bei fehlender Flächenpressung zur Faltenbildung neigt. In beiden Fällen unterschiedlicher Blechdickentoleranzen ist der Materialfluß unbefriedigend.

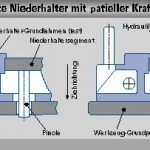

Der notwendige Offset wurde stempelseitig in das Werkzeug eingearbeitet. Im Niederhalterbereich wurde der Offset mit Hilfe von Segmenten realisiert. Dieser Bereich sollte beim Einsatz stark unterschiedlicher Werkstofftypen und Blechdicken die Möglichkeit einer getrennten Niederhalterkrafteinleitung bieten.

Materialfluß durch Krafteinleitung steuern

Zur Materialflußsteuerung unter dem Niederhalter dienen Ziehstäbe und örtlich unterschiedliche Niederhalterpressungen. Erstere werden hier, abweichend zur Lagevorgabe von Ziehstä-ben nach VDI-Richtlinien (3377/3141), den speziellen Anforderungen der Schweißnahtlage angepaßt. Der Ziehstab hat hier die Aufgabe, die Schweißnaht in einer fest vorgegebenen Position zu halten. Auf welcher Seite der beiden Materialien der Ziehstab angeordnet wird, ergibt sich aus dem jeweiligen Spannungszustand und den damit verbundenen Umformverhältnissen.

Mit Hilfe der Ziehstäbe kann das Material unter dem Niederhalter relativ leicht gesteuert werden. Eine andere Möglichkeit, den Materialfluß zu steuern, bietet die Krafteinleitung. Sie erfordert unterschiedliche Niederhalterflächenpressungen, die mit einem segmentierten Werkzeugaufbau zu erreichen sind.

Die Probleme beim Einsatz von Tailored Blanks, speziell die Berücksichtigung von Blechdickensprüngen und -toleranzen sowie Blechfestigkeitsunterschieden, stellen neue Ansprüche an die Auslegung der Werkzeuge. Eine Segmentbauweise bietet sich als Lösungsmöglichkeit an. Die Segmentsprünge im Werkzeug sind entsprechend der Schweißnahtlage des Ziehteiles zu wählen.

Aus werkzeugtechnischer Sicht bietet die segmentierte Ausführung des Niederhalters verschiedene Vorteile gegenüber dem festen Einarbeiten des Dickensprunges in einen ganzen Niederhalterrahmen. Die Stärken der Segment-Bauweise sind:

die Möglichkeit, eine definiert partielle Krafteinleitung vorzunehmen,

die leichte Austauschbarkeit von Werkzeugteilen bei Verschleiß,

die Möglichkeit, verschiedene Werkzeugwerkstoffe einzusetzen sowie

das automatische Abfangen von Blechdickentoleranzen.

Die Ideallösung stellt eine Niederhalter-Segmentbauweise mit einzeln ansteuerbaren Krafteinleitungspunkten dar.

Hinsichtlich der Niederhalter-Krafteinleitung ist zwischen zwei unterschiedlichen Arten zu unterscheiden:

einer Variante, die über die Ziehkisseneinrichtung im Pressentisch führt, wobei viele Einleitungspunkte über einzeln ansteuerbare Pinolen zur Verfügung stehen, sowie

dem Einleiten bei einem sozusagen autarken Werkzeugsystem mit eigener Kraftansteuerung.

Blechdickentoleranz ist zu berücksichtigen

Bei autarken Werkzeugsystemen erfolgt die Krafteinleitung in den Niederhalter über ein im Werkzeug integriertes Zylindersystem. Diese Prozeßform kann über Stickstoff- oder über Hydraulikzylinder erfolgen, die in einem Gesamtsystem oder einzeln angesteuert werden. Die in das Werkzeug integrierte Variante erlaubt es, die einzelnen Segmente des Werkzeugs mit jeweils optimalen Niederhalterkräften zu beaufschlagen. Eine elegante, aber kostenintensive Erweiterung dieses Systems bietet das Zwischenschalten von Proportionalventilen. Sie ermöglichen eine Steuerung des Niederhalterdrucks über den Ziehweg.

Teilen: