Eine flexible und effiziente Fertigung für mikrosystemtechnische Produkte soll die Kompaktfräsmaschine MiniMill ermöglichen. Dynamik und Abmessungen haben Forscher vom Aachener Fraunhofer IPT an die neuen Aufgaben angepasst.

Bis zu 20 % reduzierte Bearbeitungshauptzeiten, höhere Bahngeschwindigkeit, längere Werkzeugstandzeiten, bessere Oberflächengüten am Werkstück: Diese Ziele hatten sich Ingenieure am Aachener Fraunhofer-Institut für Produktionstechnologie (IPT) gesetzt, als sie mit der Entwicklung der Kompaktfräsmaschine MiniMill begannen. Mit konventionellen Antriebssystemen ohne Impulsentkopplung waren die Ziele aufgrund der erforderlichen Ruckbegrenzungen nicht zu erreichen, so dass für Antriebe und Gesamtkonstruktion neue Konzepte erforderlich waren.

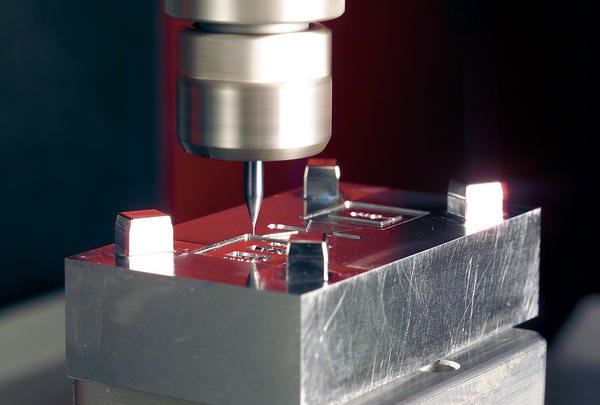

Der inzwischen entstandene Prototyp der MiniMill zeigt bereits, dass die Maschine hochdynamisch und ultrapräzise ist – Eigenschaften, die für die Fertigung miniaturisierter Produkte der Konsumgüterindustrie, der Medizintechnik und der Produktionstechnik von Bedeutung sind. Charakteristisch für solche Bauteile sind filigrane Strukturen auf komplexen Freiformoberflächen, deren geometrische Elemente hohe Präzision erreichen müssen.

Im Vergleich dazu sind die für die Bearbeitung bislang eingesetzten Hochpräzisionsfräsmaschinen zumeist noch unverhältnismäßig groß und meist wenig dynamisch. Wegen des großen Bauraums und der großen Aufstellfläche erreichen sie nicht die erforderliche Achsdynamik, um im Mikrobereich zu fräsen, wie ein Beispiel zeigt: Auch beim Einsatz filigraner Fräswerkzeuge mit 300 µm Durchmesser und weniger muss die Mindestspanungsdicke eingehalten werden. Das erfordert bei der mehrachsigen Fräsbearbeitung nicht nur eine hohe Beschleunigung der Achsen, sondern bringt auch einen hohen Achsruck mit sich, wenn sich die Beschleunigung abrupt ändert. Hohe Achsrücke über 250 m/s³ sind mit konventionellen hochpräzisen Maschinen und ihren Antriebssystemen bisher nicht zu erreichen. Damit ist das Bearbeiten bei optimalen Prozessparametern nicht möglich, und die Wirtschaftlichkeit der Fertigung leidet.

Die MiniMill-Maschine benötigt demgegenüber nur eine Aufstellfläche von 1 m². Alle Maschinenachsen bewegen sich mit linearen Direktantrieben. Nur mit den Linearmotoren lassen sich die hohen Achsrücke erreichen, die erforderlich sind, um hohe Bahngeschwindigkeiten auch beim Fräsen komplexer und filigraner Oberflächen aufrecht zu erhalten.

Mit Linearmotoren allein, die zum Teil auch in konventionellen Werkzeugmaschinen schon verwendet werden, ist es aber noch nicht getan. In den herkömmlichen Werkzeugmaschinen setzt ihnen die Steuerung die Limits für die Ruckbegrenzung und schränkt so die verfügbare Leistung der Antriebe stark ein, wenn die geforderten Toleranzen eingehalten werden sollen. Das Potenzial hochdynamischer Direktantriebe wird aus diesem Grund bisher noch nicht ausgeschöpft.

In der Kompaktfräsmaschine MiniMill sind daher in allen Maschinenachsen Impulsentkopplungssysteme eingesetzt. Sie ermöglichen es, den Achsruck auf mehr als 1000 m/s³ zu erhöhen. Wie leistungsfähig Entkopplungssysteme für lineare Direktantriebe sind, hatte sich bereits in verschiedenen Forschungsprojekten an einachsigen Prüfständen gezeigt: Bei gleicher Gestellanregung ließ sich der Achsruck um den Faktor fünf steigern.

Damit eine hochpräzise Achsinterpolation in allen drei Achsrichtungen möglich ist, müssen in allen drei Maschinenachsen gleiche dynamische Randbedingungen herrschen. Die Beschleunigung muss dabei größer als die Erdanziehung sein, da sonst bei hohen Bahngeschwindigkeiten Schleppfehler auftreten. Da im Achsverbund die langsamste Achse „den Ton angibt“ – in der Regel die vertikale Z-Achse – ist diese in der MiniMill nicht nur mit Direktantrieben und einem Entkopplungssystem ausgestattet. Sie nutzt zusätzlich einen Gewichtsausgleich, um den Einfluss der Gewichtskraft aufzuheben.

Damit Störkräfte in allen Achsen minimiert werden, nehmen die in die MiniMill-Maschine integrierten Entkopplungssysteme das Sekundärteil der Linearmotoren auf einem eigenen Schlitten auf. Der Schlitten ist durch speziell abgestimmte Feder-Dämpfer-Systeme an das Maschinenbett angekoppelt.

Obwohl nur Standardkomponenten verwendet werden, bietet die Maschine am Werkstück Genauigkeiten im einstelligen Mikrometerbereich. Die Grundlage dafür muss die optimierte Konstruktion schaffen. Wassergekühlte Antriebe sowie das Maschinenbett aus Granit ermöglichen eine hohe thermische Stabilität. Die Granitplatte hat darüber hinaus den Vorteil, dass sie neben einem geringen thermischen Ausdehnungskoeffizienten von 6,5 µm/K gute Dämpfungseigenschaften aufweist. Da Granit außerdem fast keine Eigenspannungen besitzt, lassen sich Referenzflächen, die Lagerungen aufnehmen können, bis zu höchsten Genauigkeiten von 1 µm/m langzeitstabil läppen.

Da kompakte und hochgenaue Nadel-Wälzlager in der Maschine verbaut wurden, konnte das Fraunhofer IPT auch den Einfluss von Abbéfehlern minimieren. Im Kreuztisch beträgt der vertikale Lagerabstand unter 100 mm, obwohl die Entkopplungssysteme in die Maschine integriert wurden. Dies verringert nicht nur Stapelfehler, sondern macht das System auch steifer. In Kombination mit hoch auflösenden offenen Linearmaßstäben, die dicht am Tool-Center-Point angebracht sind, können mit der eingesetzten Siemens-840D-sl-Steuerung höchste Genauigkeiten aufgelöst werden.

Damit unterscheidet sich das neue Maschinensystem deutlich von heute verfügbaren Werkzeugmaschinen. Hoch effiziente und verbesserte Fertigungssysteme wie die MiniMill-Maschine schaffen eine der Grundvoraussetzungen, um den Hochlohn-Produktionsstandort Deutschland aufrecht zu erhalten. Der Ansatz der Impulsentkopplung von direkt angetriebenen Maschinenachsen hebt bestehende Grenzen der Maschinendynamik auf, die nicht nur auf den Mikrofräsbereich beschränkt sind.

Dipl.-Ing. Rainer Klar Leiter der Gruppe Ultrapräzisionstechnik (Abteilung für Produktionsmaschinen, Fraunhofer IPT)

Maschinenbett schafft Grundlage für Präzision

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: