„Simplify your car“, schlagen die Salzgitter AG und die Wilhelm Karmann GmbH dem Automobilbau vor. Wie sich damit Gewicht und Kosten einsparen lassen, demonstrieren der Stahlhersteller und der Automobilspezialist anhand des Konzepts ScaLight.

ScaLight könnte sich als Meilenstein für den Karosseriebau der Zukunft erweisen. Und zwar aus zweierlei Gründen: Zum einen legten Ingenieure erstmals ein für unterschiedliche Fahrzeugtypen und -marken übergreifendes Stahlleichtbau-Konzept vor. Die Basisstruktur soll sich für die jeweiligen Modelle „skalieren“ lassen, daher auch der Name „Scalable Autobody Lightweight Concept“. Sollten die Hersteller das Konzept aufgreifen, könnten sich die Rohbau-Grundstrukturen der Marken stark angleichen – allerdings, ohne dass sich die Modelle selbst gleichen müssten. Die beiden Projektleiter Michael Büscher (Karmann) und Dr. André Kröff (Salzgitter) stellen derzeit die Ergebnisse bei den OEM vor. Auf der IAA wollen sie die Details erstmals auch der breiten Fachöffentlichkeit präsentieren.

Der zweite Grund, warum sich ScaLight von den bisherigen Leichtbau-Studien abhebt, ist der Aufwand, den die Karmann- und Salzgitter-Ingenieure betrieben haben. Die Arbeiten haben zweieinhalb Jahre in Anspruch genommen. „Wir entwickelten unter Serienbedingungen“, erklärt Dr. André Kröff von Salzgitter. „Wir haben einen kompletten Produktionsplan aufgestellt, mit Business Case und Kostenmodell, der bis zur einzelnen Fertigungsanlage reicht.“ Reparaturstrategien gehören ebenso zum Konzept wie umfangreiche Crash-Simulationen, die neueste allgemeine und US-amerikanische Gesetzesvorschriften einschließen. Bei den Planungen wurde die gesamte Fahrzeugumgebung berücksichtigt inklusive Motor, Fahrwerk, Sitzen und Verkleidungen bis hin zur Integration aller Funktionsbauteile. „Würde ein solches Projekt morgen entschieden, könnten wir entsprechend in Serie gehen“, resümiert Michael Büscher von Karmann.

Selbstverständlich halten Büscher und Kröff Zahlen parat, um die erreichten Gewichtseinsparungen zu beziffern. Die ScaLight-Strukturen sind je nach Modell um 10 bis 20 % leichter als heutige Rohkarossen in Schalenbauweise, wie sie aktuell in der Automobilindustrie gefertigt werden. Diese Ergebnisse sind allerdings keine Überraschung, da bereits das Vorläufer-Projekt „Atlas-Spaceframe“ vergleichbare Erfolge aufwies. Viel spannender ist die Frage, ob sich ScaLight wirtschaftlich umsetzen lässt und – wie angekündigt – zusätzliche Kostenvorteile bringt. „Ja“ sagen Büscher und Kröff: bis zu 25 % bei den Investitionskosten und 10 bis 18 % bei den Produktionskosten. Damit stellen sie ScaLight als Erfolgsprojekt vor. Denn genau das sollte das Projekt unter Beweis stellen: Dass reduzierte Teilezahlen und markenübergreifend vereinheitlichte Blechkomponenten die Kosten deutlich senken.

Die ScaLight-Partner haben dafür konkrete Rezepte entwickelt nach dem Motto „simplify your car“: Wie beim früheren Atlas-Projekt beruht die Bauweise auf einer Rahmen- oder „Spaceframe“-Konstruktion, allerdings mit der erwähnten, skalierbaren Grundstruktur: Die Basiszelle besteht vor allem aus standardisierten Profilkomponenten. Durch die Skalierbarkeit sieht sie bei allen Modellen ähnlich aus. Auf ihr setzt eine „Schnittstellenstruktur“ auf, die als Bindeglied zum markenspezifischen Aufbau dient – also der Beplankung mit Stahl- oder Aluminium-Tiefziehblechen, mit Kunststoff und weiteren Anbauteilen. Um dieses Prinzip zu verifizieren, hat das Team drei verschiedene Karosserien bis zur Serienreife entwickelt, einschließlich dem dafür benötigten Produktionskonzept: einen 2-sitzigen Roadster, ein 4-sitziges Cabrio und ein 4-sitziges „Sports Utility Convertible“ (SUC). Wie ein Fahrzeug aus dem anderen hervorgeht – die Grundidee des Ansatzes – lässt eine Animation auf der Website www.scalight.com deutlich werden.

Unabhängig von der Grundidee lebt das Konzept davon, dass die im Atlas-Projekt erprobten und teilweise bereits weiterentwickelten Leichtbau-Komponenten auch durchgängig zum Einsatz kommen. Hier sind die ScaLight-Konstrukteure sehr konsequent vorgegangen. Den Gewichtsanteil höchstfester Stähle haben sie auf rund 30 % getrieben, wie beabsichtigt. Zum Repertoire der verwendeten Werkstoffe und Komponenten gehören verschiedene Arten von Tailored Blanks ebenso wie die daraus fabrizierten Roll- und Innenhochdruck-Profile (IHU) oder wie das Leichtbaumaterial Magnesium. Konventionelle Tiefzieh-Pressteile bringen es beispielsweise nur noch auf einen Anteil von 39,7 %.

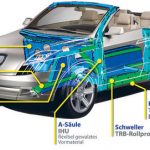

Letztendlich setzt sich der Spaceframe als ein Puzzle aus einer kleinen Zahl hochwertiger Komponenten zusammen. Die A-Säule etwa ist eines der komplexesten Teile: Hergestellt wird sie aus einer einzigen zugeschnittenen Platine, einem Tailored „Rolled“ Blank (TRB). Bei TRBs variiert die Blechdicke gemäß dem späteren Belastungsverlauf, hier von 3,0 mm über 3,9 mm zu 2,5 mm. Dies ermöglicht der Prozess des flexiblen Walzens, der auf dem gezielten Verändern des Walzspaltes basiert. Entwickelt wurde das Verfahren von der Muhr und Bender KG, Attendorn, mit dem Institut für Bildsame Formgebung (IBF) der RWTH Aachen. Zur Herstellung der A-Säule wird die fertig zugeschnittene Platine in einem komplexen Umformschritt zum Rohrprofil eingeformt und verschweißt, anschließend gebogen, vorverformt und Innenhochdruck-umgeformt. Mit seiner lokal angepassten Wandstärke besitzt das IHU-Teil nun einen belastungsoptimierten Steifigkeitsverlauf. Gegenüber der Schalenbauweise bietet die so produzierte, einteilige A-Säule eine erhöhte Energieaufnahme bei vergleichbarem Gewicht und führt zu einer stark reduzierten Teilezahl.

An die A-Säule schließen sich weitere hochwertige Komponenten an wie Querträger (IHU-Profile), Längsträger und Schweller (Rollprofile), Bodenbleche als Tailored Blanks mit aufgeschweißten Verstärkungsblechen (Patches) oder Radhäuser mit lokalen Patches der Salzgitter Europlatinen GmbH. Auch neue Materialien tragen zum Leichtbau bei. Ein Beispiel ist die wie bei der Stirnwand aus Magnesium von der Salzgitter Magnesium Technologie GmbH. So entsteht ein Montage-Bausatz für die Rohkarosserie aus einer überschaubaren Zahl standardisierter Komponenten. Gefügt werden sie mittels Schweißen, MIG-Löten, Kleben und mechanischen Verfahren.

Vonseiten der Salzgitter AG waren allein sieben Tochtergesellschaften mit Materialfokus in das Projekt involviert. Wilhelm Karmann war für die Entwicklung der Karosserien verantwortlich, den Prototypenbau, das Testing und die Planung und Auslegung der gesamten Produktionstechnologie. Ebenfalls wesentliche Anteile trugen Technologiepartner bei. Muhr und Bender (Mubea) etwa kümmerte sich um Tailored Rolled Blanks und das Tailor Rolled Tube, Welser Profile brachte die Kernkompetenz über Rollprofile ein. Die Böllhoff GmbH, Bielefeld, entwickelte eigens eine neuartige mechanische Fügetechnologie, um höherfeste Bleche und Profile bei einseitiger Zugänglichkeit zu verbinden – das so genannte das Bolzensetzen. Dabei werden nagelähnliche Hilfsfügeteile ohne Vorlochen mit so hoher Geschwindigkeit ins Blech getrieben, dass wohl treffender von ‚Bolzenschießen’ zu reden wäre.

Olaf Stauß olaf.stauss@konradin.de

ScaLight-Konzept zielt auf die Serienfertigung

Basiszelle lässt sich „skalieren“ für viele Modelle

Neue Technologien

Falls die Automobilhersteller das ScaLight-Konzept ganz oder auch nur teilweise annehmen, ändert sich sehr vieles an der Stahl-Rohkarosserie: Werkstoffwahl, Konstruktion, Fügeverfahren gehören dazu und sogar die Reparaturmöglichkeiten in den Werkstätten. Zulieferer, die im entferntesten mit der Karosserie zu tun haben, sind auf jeden Fall betroffen. Denn neue Komponenten führen zu neuen Anforderungen und in der Regel zu einer neuen Wettbewerbssituation.

Teilen: