Beim Stanzen und Umformen können PVD-Verschleißschutzschichten die Standzeiten von Werkzeugen vervielfachen und die Fertigungskosten wesentlich senken. Dies zeigen Einsatzbeispiele aus unterschiedlichen Bereichen der Automobilindustrie.

Thilo Horvatitsch ist freier Journalist in Budenheim

Schwierige Probleme erfordern clevere Lösungen: Für eine optimierte Fertigung von Ölwannen konnte der Automobilzulieferer ZF Getriebe GmbH in Saarbrücken auf seinen Umformwerkzeugen keine herkömmliche CVD-Beschichtung (Chemical Vapor Deposition) als Verschleißschutz einsetzen, da dieses Verfahren beim Schichtauftrag die erforderliche hohe Maßgenauigkeit der Werkzeuge beeinträchtigte. Dagegen brachte die Beschichtung mit PVD (Physical Vapor Deposition) überzeugende Ergebnisse und bis zu 4-mal höhere Standzeiten. Dies entspricht rund 150 000 Hüben bei Losgrößen von jeweils 15 000 bis 20 000. Positiver Nebeneffekt war eine gesteigerte Prozesssicherheit, da der Kostenfaktor Werkzeugbruch kaum noch eine Rolle spielt.

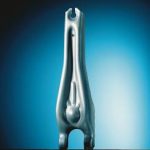

Ähnliche Erfahrungen machte der französische Autohersteller Renault bei der Produktion von Kupplungsgabeln. PVD- beschichtete Werkzeuge sorgten hier für eine verdreifachte Standzeit, gleichzeitig sank der Schmiermittelverbrauch von 7000 auf 50 l/Monat. Und bei der Herstellung des Kotflügels für den Pkw Mégane mussten beschichtete Formwerkzeuge selbst nach einer Fertigungszahl von 1,6 Mio. Stück noch nicht nachpoliert werden. Vorher kam es immer wieder zu Maschinenstillstand, da Aufschmierungen und Kaltverschweißungen beseitigt werden mussten, die der Zinkabrieb des hochelastisch verzinkten Kotflügel-Stahlblechs hervorgerufen hatte. Die Beschichtung schützte vor diesem Verschleiß, wodurch auch die Ausschusskosten von 6 auf 2 % sanken.

Von solchen Einsatzbeispielen hat Produktmanager Frank Mumme einige in petto. Sein Arbeitgeber, die Balzers Verschleißschutz GmbH in Bingen, Tochter der Liechtensteiner Balzers AG, sieht sich als weltweit führender Beschichtungsspezialist – auch beim traditionellen Standbein Stanzen und Umformen. „Der Vorteil unserer PVD-Technologie liegt in ihrer hohen Flexibilität“, erläutert Mumme. „Das Verfahren lässt sich auch bei der Blech- oder Massivumformung genau auf die Problematik und den jeweils geforderten Nutzen zuschneiden.“

Mit Hilfe des Plasma-Beschichtungsprozesses im Hochvakuum können eine Fülle von Schichtvarianten mit sehr unterschiedlichen Materialeigenschaften präzise und in hohen Stückzahlen reproduzierbar aufgebracht werden. Die so erzeugten verschleißfesten und gut gleitenden Hartstoffschichten sind härter als Stahl, bilden Werkzeugkonturen maßgetreu ab und erfordern keinerlei Nacharbeit. Beschichtungstemperaturen ab 250 °C erlauben, zahlreiche Werkstoffe zu behandeln.

Auch die aktuellen Trends beim Stanzen und Umformen können davon profitieren. Beispielsweise lässt sich mit PVD-beschichteten Werkzeugen Aluminium im Automobil-Leichtbau ohne Schmiermittel sowie unter Einsatz von Trockenschmierstoffen umformen. „Selbst unter diesen schwierigen Einsatzbedingungen werden adhäsiver Verschleiß und entsprechende Verschweißungen verhindert“, versichert Frank Mumme.

Beim Schneiden oder Biegen hochfester Stahlbleche mit immer höheren Streckgrenzen schützen die Schichten wirksam vor abrasivem Verschleiß. Dies belegen Standzeitvergleiche von unbeschichteten und beschichteten Lochstempeln aus HSS- und PM-Stahl zum Stanzen von 1,8 mm dickem Trip-700-Stahlblech – einem Material, das beispielsweise die Bodenform eines Kompaktwagenmodells eines großen deutschen Autoherstellers verstärkt. Nach 100 000 Hüben weisen die unbeschichteten Stanzstempel deutliche Furchen und Kaltaufschweißungen auf. Die beschichteten Varianten bleiben dagegen selbst nach 400 000 Hüben intakt, die Schnittkanten zeigen keine Ausbrüche.

Bei hohen Anforderungen bewähren sich vor allem nanostrukturierte PVD-Schichten auf Basis von Titanaluminiumnitrid (TiAlN). Sie eignen sich unter anderem für den Einsatz beim Umformen von Tailored Blanks, bei Prozessen mit starker Rückfederung – etwa bei Federstahl – oder bei kombinierten Prozessen und hochfestem Material. „Selbst unkalkulierbare Schubspannungen, die zum Beispiel beim Umformen von Werkstoffen mit martensitischen Bestandteilen auftreten, nimmt die Nanostruktur problemlos auf“, erklärt Mumme. „Dies gilt auch beim Verarbeiten megahochfester Stahlbleche mit hoher abrasiver Verschleißwirkung.“

TiAlN-Schichten eignen sich auch für den Einsatz beim innovativen und kostengünstigen Verfahren des Presshärtens, mit dem sich Bauteile hoher Festigkeit bei gleichzeitiger Reduktion von Blechdicke und Gewicht fertigen lassen. Die Überzüge verhindern hier die Oxidation und das Anlegieren des heißen Blechmaterials an die Werkzeugoberfläche.

Solche Vorteile führten dazu, dass PVD-Beschichtungen seit Mitte der 80-er Jahre den konventionellen Verfahren zur Oberflächenbehandlung beim Stanzen und Umformen erhebliche Marktanteile abgenommen haben. „Die Beschichtung mit CVD verlangt hohe Temperaturen bis 1000 Grad Celsius. Dabei können sich die Werkzeuge verziehen. Heute kommt es aber oft auf mikrometergenaue Fertigung an“, betont Mumme.

Dass die PVD-Beschichtung kostengünstiger sein kann als CVD, hält der Produktmanager nicht für den entscheidenden Vorteil: „Die Beschichtungskosten stehen generell in keinem Verhältnis zu den damit gewonnenen Vorteilen. Es kommt letztlich nicht auf die Werkzeugkosten an, die sich mit der Beschichtung geringfügig erhöhen mögen. Gefragt ist vielmehr schnelle Lieferzeit und Verfügbarkeit ohne Nacharbeiten.“ Es gehe um Produktivitätssteigerungen, höhere Standzeiten und geringeren Wartungsaufwand. Wer diesen Nutzen optimiere, habe die Nase vorn.

Eine entsprechende Rechnung machte der schwedische Autobauer Volvo auf: Bei der Produktion von Heckklappen-Scharnieren konnten durch die längere Lebensdauer der PVD-beschichteten Werkzeuge, durch die Erhöhung der Hubzahl sowie den Wegfall von Werkzeugwechsel und Nacharbeit die Fertigungsstückkosten um 46 % reduziert werden. Die zugehörige Kostenrechnung verglich Werkzeug-, Produktions- und Zusatzkosten pro gefertigtem Teil und ermittelte Stückkosten von 0,27 Euro bei unbeschichteten und 0,15 Euro bei beschichteten Werkzeugen.

„Wegen solcher Einsparvorteile werden PVD-Beschichtungen für anspruchsvolle Einsätze nicht mehr nur als Problemlösung, sondern als Konstruktionselement betrachtet“, sagt Mumme. Weitere Vorteile bietet ein schneller und umfassender Beschichtungsservice: „Wir holen selbst komplette 20-Tonnen-Werkzeuge ab, polieren, demontieren und beschichten sie, bauen sie wieder zusammen und transportieren sie zurück – und dies in sieben bis zehn Tagen.“

Teilen: