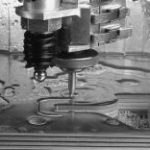

Wasser mit und ohne Zusatz ist ein leistungsfähiges Werkzeug. Ein breites Einsatzspektrum sowie hohe Flexibilität und Produktivität machen das Wasserstrahlschneiden zu einem zunehmend gefragten Verfahren.

Dipl.-Ing. (BA) Johannes Schulte Beckhausen ist Marketing-Direktor und Prokurist bei der Flow Europe GmbH in Bretten

Der Wasserstrahl, mittels Hochdruck auf dreifache Schallgeschwindigkeit gebracht, ist ein Werkzeug der Zukunft: Immer neue Anwendungen kommen hinzu, unter anderem auf Grund neuer Konstruktionsmethoden und moderner Werkstoffe.

Mittlerweile wird das Verfahren in den Varianten Rein- und Abrasivwasserstrahlschneiden zum Bearbeiten eines breiten Werkstoffspektrums eingesetzt. Es reicht von Papier und Kunststoff über Metall, Keramik, Stein und Glas bis zu Kompositwerkstoffen. Der Wasserstrahl bietet dabei hohen Nutzen: Mit ein und demselben Werkzeug können die genannten Materialien ohne thermische Beeinflussung geschnitten werden. Dabei spielt die Materialdicke keine Rolle: Ob 2 mm, 20 mm oder 200 mm, der Wasserstrahl schneidet präzise und wirtschaftlich. Möglich sind Teilegenauigkeiten von ± 0,04 mm, und dies auch bei größeren Materialdicken.

Ultrahochdruck-Erzeugung mit Hilfe des Übersetzerprinzips ist die Basis jeder Wasserstrahlschneidanlage. So wie im Laserbereich die Energiestärken wachsen und die Bündelung des Strahls immer besser wird, so ist die Steigerung des Drucks und damit der Wasserstrahlgeschwindigkeit ein wesentlicher technischer Fortschritt. Heute sind Drücke von über 4000 bar der Maßstab. Im so genannten Intensifier wird beispielsweise aus 210 bar Öldruck mittels eines Übersetzungsverhältnisses von 20:1 Wasser auf 4150 bar komprimiert. Dabei wird es um etwa 13 % verdichtet.

Erst die Kompression ermöglicht den Effekt der Beschleunigung des Wassers durch eine feine Düse von rund 0,1 bis 0,5 mm Durchmesser. Dieser scharfe Reinwasser-Strahl ist das Werkzeug für vielfältige Anwendungen im Zuschnitt weicher Materialien. Klassische Einsatzbereiche für diese Verfahrensvariante sind die Dichtungs- und Filterindustrie, die Papier- und Dämmstoffproduktion sowie die Automobil-Zulieferindustrie. Im kontinuierlichen Herstellungsprozess wird Glaswolle konfektioniert, werden Dachhimmel von Kraftfahrzeugen besäumt oder – mit vielen Schneidköpfen gleichzeitig – moderne Dichtungsmaterialien wie Silikonkautschuk rasch und präzise zugeschnitten. Der besondere Vorteil liegt hierbei in der höheren Kantenqualität gegenüber dem Stanzen und der besseren Bearbeitbarkeit gegenüber dem Laserschneiden, wo Materialverschmelzung und Gase auftreten.

Der bahnbrechende Durchbruch des Wasserstrahlschneidens gelang 1979 mit der Einführung der Abrasivstrahl-Technik, bei der dem Wasserstrahl durch Injektorprinzip Granatsand als Abrasivmittel zum Schneiden beigefügt wird. Damit lassen sich beliebig harte Werkstoffe bearbeiten. Ein einziges Werkzeug schneidet Aluminium, Kupfer, Edelstahl oder Titan ebenso wie Keramik, Graphit oder Verbundwerkstoffe. Der Haupteinsatzbereich liegt bei Dicken zwischen 5 und 80 mm, doch sind auch 200 mm und mehr möglich.

Da die Schnittkanten frei von thermischer Belastung sind, ist der Abrasivstrahl für viele Materialien geeignet, die beim Schneiden mit dem Laser zu heiß werden oder zu stark reflektieren, wie etwa eloxiertes Aluminum. Als oxidationsfreie Technik ist der Wasserstrahlschnitt preiswerter als der Laserschnitt. Im Dünnblechbereich arbeitet der Laser mit der doppelten Geschwindigkeit, doch sind heute die meisten Abrasivwasserstrahlanlagen mit mindestens zwei Schneidköpfen ausgestattet. Zudem können die Teile leicht im Paket geschnitten werden. Je nach Vorschub ergeben sich unterschiedliche Qualitäten. Der Geschwindigkeitsbereich ist wählbar zwischen Präzisions- und Trennschnittqualität.

Beim Wasserstrahlschneiden wird der Schnittspalt nach unten hin enger. Außerdem ist er abhängig von Materialart, -dicke und Vorschubgeschwindigkeit. Die üblicherweise hieraus resultierenden Winkelfehler an Bauteilen eliminiert das System Dynamic Waterjet der Flow Europe GmbH, Bretten. Mit Hilfe einer intelligenten Steuerung und einer präzisen 5-Achsen-Kinematik wird der Schneidkopf stets so geschwenkt, dass am Teil eine Schnittkante ohne Winkelfehler entsteht. Dies gelingt auch bei dicken Materialien und komplexen Konturen. Ein weiterer Vorteil: Die Zykluszeit für präzise zu fertigende Teile wird deutlich reduziert. Und dies bei einfacher Bedienung.

Das Herz der Anlage, die Ultrahochdruckpumpe, ist in modernen Anlagen für Dauerarbeitsdrücke von mehr als 4100 bar ausgelegt und über die Maschinensteuerung regelbar. Der Arbeitsdruck ist der wesentliche Faktor für die Wirtschaftlichkeit. So geht eine Drucksteigerung überproportional in die mögliche Schneidgeschwindigkeit ein. Die Schnittqualität wird bei gleichen Vorschubwerten deutlich verbessert. Um den wirtschaftlichsten Schnitt zu erzielen, sollte pro Schneidkopf ein Fördervolumen von mindestens 3,7 l/min zur Verfügung stehen.

Neben der weiteren Steigerung der Lebensdauer der Hochdruckdichtungen sind vor allem höheren Drücke Ziel der Forschungen. Es ist zu erwarten, dass kurzfristig Anlagen mit Drücken von weit über 5000 bar serienreif sind. Damit lässt sich 1 bis 2 mm dickesAluminium- oder Edelstahlblech mit Geschwindigkeiten von 5 bis 10 m/min fast ohne Abrasiv trennen. Dies steigert die Produktivität im Dünnblechbereich erheblich.

Je nach erforderlicher Teilegenauigkeit werden moderne Wasserstrahlanlagen entweder als Ausleger- oder Portalanlage mit Ein- oder Mehrkopftechnik ausgestattet. Wichtige Komponenten, die an einer Anlage nicht fehlen sollten, sind die Höhensensorik mit Kollisionsschutz, die automatische Abrasiv-Entschlammung der Anlage und optionale Abrasiv-Aufbereitung sowie eine leistungsstarke, bedienerfreundliche Steuerung auf PC-Basis. Sie sollte die materialspezifischen Vorschubdaten enthalten und erweiterbar sein. Je nach Maschinentyp und Ausführung kostet eine moderne, für großformatige Tafeln ausgelegte Anlage mit zwei Schneidköpfen, leistungsfähiger Pumpe und komplettem Zubehör heute etwa 250 000 bis 400 000 Euro.

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: