Schneller als der Wettbewerb, zudem genauer und preislich kaum zu schlagen, soll Deckel Maho’s DMF-Reihe den Markt für Fahrständer-Bearbeitungszentren gehörig aufmischen.

Von Chefreporter Wolfgang Filì

Wo sich die neuen DMF-Zentren bezahlt machen sollen? Das sei relativ schnell erklärt, versichert Günter Bachmann: „Überall dort, wo lange Bauteile schnell, exakt und mit ordentlicher Leistung zerspant werden sollen.“ Typischerweise sei das der Fall in Großteile bearbeitenden Betrieben, wie man sie aus dem Umfeld der Flugzeugindustrie kennt. Aber auch Einzel- und Kleinserienfertiger, die die Fahrständer-Maschinen mit ihren 2200 mm und 3000 mm Tischen im Pendelbetrieb nutzen könnten, schließt der Geschäftsführer der Seebacher Deckel Maho GmbH als potentielle Kunden nicht aus. Er sieht gute Chancen, nach der Einführung DMF 220 im September und später der DMF 300 bis zu 200 Einheiten jährlich absetzen zu können.

Mit 35 kW an der Motorspindel, 12 000 min-1 Maximaldrehzahl, einem Drehmoment von 130 Nm bei 2800 min-1 Touren und 8 kN Vorschubkraft bringen sie in der Tat die in diesem heiß umkämpften Markt nötige Zerspanleistung mit. Auch für die Anforderungen durch neue Schneidstoffe bieten beide ausreichend Reserve. Als K.o.-Kriterium unter den Maschinen der knapp 20 Wettbewerber sieht Bachmann jedoch den Linearantrieb für die X-Achse: Er beschleunigt mit 5 m/s² und lässt die Spindel mit 100 m/min über den Arbeitstisch sausen. Gegenüber konventionellen Maschinen bedeutet das eine Steigerung um den Faktor 3. In den per Kugelrollspindel bewegten Y- und Z-Achsen sind es immerhin noch 50 m/min. Damit sind die DMF220 und DMF300 zur Zeit die weltweit schnellsten in Serie gebaute Fahrständer-Maschinen. Weil durch den Linearmotor die Federsteifigkeit der Kugelrollspindel entfällt und somit das Überschwingen bei Richtungswechseln, wird die X-Achse zudem exakter und auf Jahre hinaus verschleißfrei positioniert.

Alleinstellungsmerkmal ist die 100 m/min schnelle X-Achse

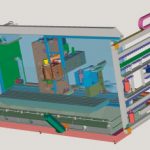

Das Werkzeugmagazin beider Zentren ist komplett vom Arbeitsraum abgeschottet sowie von der Hauptspindel Schwingungs-entkoppelt und hat Platz für 30 Tools. Auch schwere Fräser oder Messerköpfe werden in weniger als 5 s gewechselt. Zur internationalen Metallbearbeitungsmesse Emo Mitte September wird Deckel Maho außerdem ein 100er Regalwand-Magazin vorstellen, aus dem die Werkzeuge über ein Linearmotor-getriebenes Shuttlesystem parallel zur Hauptzeit bereitgestellt werden.

Auf Wunsch lassen sich die DMF-Zentren mit einer Trennwand für die Pendelbearbeitung ausstatten. Sowohl die Maschinen selbst als auch der Arbeitsraum sind dabei voll verkleidet – eine Option übrigens, für die sich deutlich mehr Kunden interessieren, als Günter Bachmann’s Produktplaner es sich zunächst ausgerechnet hatten und die die Zielgruppe vielleicht verschieben könnte.

Am Anfang der Geschichte hatte nämlich die trockene Feststellung gestanden, dass die gesamte Deckel Maho Gildemeister-Gruppe – ihr gehört das Seebacher Unternehmen an – kaum ein System im Programm hatte, mit denen man den Fahrständer-Fräsmaschinen von Herstellern wie Auerbach, Donau, Hedelius, Matec, Stama, SHW oder Zayer ernsthaft hätte gefährlich werden können. Mitte 2000 starteten Bachmann und sein Team daher eine entsprechende Entwicklung. Seinerzeit noch in allen drei Achsen über Kugelrollspindeln angetrieben, war von Beginn an klar, dass diese Maschine weniger als technischer Leckerbissen, denn vielmehr für den knallharten Wettbewerb im Volumengeschäft konzipiert werden sollte. „Schon einige wenige Prozent Preisunterschied machen im Markt eine Menge aus“, bestätigt der Seebacher Geschäftsführer.

Vermutlich wäre seine neue DMF-Reihe denn auch eine unter vielen anderen soliden, gleichwohl wenig spektakulären Systemen im Markt geworden, hätte der DMG-Konzern nicht inmitten der Arbeiten auf Linearmotoren umgeschwenkt. Soweit technisch sinnvoll, werden alle Werkzeugmaschinen der sieben fräsenden Produktlinien der Gruppe künftig mit dieser Technik ausgerüstet. Damit war der Weg frei für zwei grundsätzliche Fortschritte: Zum einen konnten die Entwickler die Verfahrgeschwindigkeit der Maschine an den Rand des Machbaren fahren und in der Konsequenz die Nebenzeiten jeder Bearbeitung mindern. Zum anderen lässt die DMF-Reihe sich ohne Weiteres über die zunächst geplanten 3000 mm Länge der X-Achse hinaus erweitern – theoretisch sind jetzt 10000 mm und mehr drin. Die End- und Wälzlager entfallen bei der Lineartechnik ganz. Außerdem liegen Magnet und Motor so eng aufeinander, dass die Kraft ohne jedes Hindernis fließt und der Verschleiß auf Jahre im Rahmen bleibt. Auch die Motorspindel der beiden DMF-Maschinen ist das Ergebnis kühler Gruppendenke. Im eigenen Haus entwickelt, wird sie als sogenannte Konzernspindel und in mehreren Versionen bei 80 % aller Deckel Maho-Maschinen eingesetzt.

Trotz Linearantrieb nicht teurer als konventionelle Zentren

Gesteuert werden die DMF 220 und 300 von einer Sinumerik 840D, die wie die Antriebstechnik von Hersteller Siemens stammt. „Über diese CNC hat der Kunde direkten Zugang zum Netservice der DMG-Gruppe“, unterstreicht Günter Bachmann. Die Verbindung erfolgt über Tastendruck. Wo immer die Maschine steht, ist der Anwender binnen Sekundenbruchteilen mit dem Hersteller verbunden und verfügt über das gesamte Dienstleistungs-Paket aus Wartung, Service, Programmierung, Prozessoptimierung oder Bedienhilfe. Über eine ISDN-Leitung in der Nähe der Maschine sind die DMG-Spezialisten – soweit sie angefordert werden – online auf der Maschinensteuerung, analysieren Fehler und assistieren bei deren Behebung. Dadurch ließen sich sowohl die Verfügbarkeit der DMF-Bearbeitungszentren weiter erhöhen, als auch der Aufwand für Betrieb und Service sowie Stillstandszeiten abkürzen.

Offizieller Beginn für die Produktion der DMF220 ist der September 2001. Bis dahin wird die neue Fertigungs- und Vorführhalle in Seebach fertiggestellt sein, wo ab Oktober auch die DMF300 hergestellt wird. Die bisherigen Vorbestellungen fest im Auge, rechnet Günter Bachmann für das erste Jahr mit einem Absatz von mehr als 50 Systemen bei einem Exportanteil von knapp 40 Prozent. Für 2002 und später – wenn die Reihe im Markt bekannt und angenommen ist – kann er sich die DMG-übliche Quote von 50 % bei einer Stückzahl von 200 vorstellen. Als Lieferzeit für die mit 150 Baugruppen vergleichsweise überschaubar aufgebaute, mit rund 50 % mechanischer Wertschöpfung jedoch intensiv gefertigte Maschine seien drei bis vier Monate wahrscheinlich.

Bis dahin wird der Konzern sich noch kräftig für das neue Geschäftsfeld rühren: Messen wie die Emo in Hannover werden beschickt, Verkäufer und Service-Techniker müssen geschult werden und last-not-least soll in jedem der sechs deutschen DMG-Technologiezentren in Stuttgart, München, Hilden, Bielefeld, Berlin sowie demnächst Seebach eine DMF stehen. Als Zwischenlösung kann Bachmann sich eine Art rollierendes System vorstellen. Schließlich baut Deckel Maho die Zentren nicht auf Vorrat, sondern vielmehr für den Verkauf. Mit einem Listenpreis unter 300 000 DM liegt die DMF220 zudem auf ähnlichem Niveau wie eine konventionelle Maschine, so dass der Absatz kaum auf sich warten lassen dürfte.

Neben dem Einsatz als Stand Einzelmaschine wäre theoretisch auch die Verkettung mehrerer Einheiten über das externe Werkzeug-Regalmagazin möglich. Hersteller wie die italienische MCM haben mit solchen Konfigurationen beste Erfahrungen gemacht. Günter Bachmann lehnt solche Optionen nicht grundheraus ab. Schließlich ist jede Serienmaschine ja selbst das Ergebnis von Experimenten: „Aber erst sehen wir ‚mal zu, wie der Anwender die Standardausführung annimmt…“

Essentials

– Linearantrieb für die X-Achse mit 0,5 g Beschleunigung

– Magazin für 30, optional 100 Werkzeuge, Wechsel in weniger als 5 Sekunden

– unmittelbarer Kraftfluss zwischen Fahrständer, Linearantrieb und Maschinenbett unterbindet bringt Vibration und sorgt für solideZerspanungsbedingungen

– Motorspindel mit max .12000 min-1 Touren sowie 130 Nm bei 2800 min-1

– Steuerung Sinumerik 840D kann in DMG-Netservice einloggen

Bearbeitungszentrum DMF

Ausführung DMF 220 linear

X-Achse mm 2200

Y-Achse mm 560

Z-Achse mm 720

Eilgang X-Achse m/min 100

Eilgang Y/Z-Achse m/min 50

Hauptantrieb kW 35

Drehzahlbereich min-1 20-12000

Vorschubbereich m/min 0-20

Vorschubkraft kN 8

Werkzeugmagazin – 30

Ausführung DMF 300 linear

X-Achse mm 3000

Y-Achse mm 560

Z-Achse mm 720

Eilgang X-Achse m/min 100

Eilgang Y/Z-Achse m/min 50

Hauptantrieb kW 35

Drehzahlbereich min-1 20-12000

Vorschubbereich m/min 0-20

Vorschubkraft kN 8

Werkzeugmagazin – 30

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: