Bauteile, die konventionell gar nicht herzustellen sind, erzeugen Laseraufschmelzverfahren schnell und wirtschaftlich. Die Rapid Technologien beschleunigen die Entwicklung und erschließen neue Märkte.

Hektisch saust der Laserpunkt durch den Maschinenraum und hinterlässt auf der ebenen Fläche seine Muster. Immer wieder tanzt er über dieselbe Stelle und schmelzt dabei Metallpulver auf, baut Schicht für Schicht das Bauteil. Je nach Werkstoff, Geometrie und Bearbeitungsstrategie erzeugt er so Volumina von bis zu 10 cm3 in der Stunde.

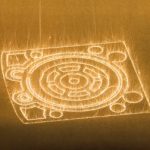

Mit dem sogenannten LaserCusing lassen sich unter anderem Werkzeugeinsätze für Spritzgießformen herstellen, deren Kühlkanäle nahe der Oberflächenkontur verlaufen. „Dadurch entsteht eine effektive Kühlung der Werkzeugeinsätze, und die Zykluszeit beim Spritzgießen lässt sich im Mittel um bis zu 30 % verkürzen“, erläutert Frank Herzog. Als weitere Vorteile der Technologie nennt der Geschäftsführer der ConceptLaser GmbH in Lichtenfels den drastisch reduzierten Verzug am Spritzgießteil, eine bessere Qualität des Endprodukts sowie die vorgearbeitete Formkontur der Werkzeugeinsätze.

Ursprünglich fürs Rapid Tooling entwickelt, werden mit dem Verfahren immer häufiger auch Direktteile hergestellt. Diese voll funktionsfähigen Bauteile – etwa Motorkomponenten oder Elemente für die Sitzverstellung in Fahrzeugen, werden direkt aus den CAD-Daten generiert. „Das Verfahren trägt nicht nur dazu bei, die Entwicklungskosten zu senken, es hilft auch, die Zeit bis zur Markteinführung des Endprodukts drastisch zu verkürzen“, unterstreicht Herzog – und das sei ein echter Wettbewerbsvorteil. Außerdem ermögliche es Teile, die konventionell gar nicht herzustellen wären.

Verarbeiten lassen sich auf diese Weise alle schweißbaren Werkstoffe. „Dadurch haben die Bauteile die gleichen Eigenschaften wie konventionell hergestellte und können genauso eingesetzt werden.“ Die erreichbare Genauigkeit liegt derzeit bei ± 50 µm. Reicht das nicht aus, lassen sich die entscheidenden Bereiche nachbearbeiten, bei Bedarf auch beschichten oder härten – genau wie traditionell hergestellte Werkstücke. Nur dass hier meist ein Feinschlichtgang reicht und das Schruppen entfällt. „Das Verfahren ist ideal für kleinere und filigrane Bauteile“, grenzt Herzog ab, Großvolumiges sei derzeit nicht wirtschaftlich herzustellen. Der Arbeitsraum der größten LaserCusing-Maschine misst 300 mm x 350 mm x 300 mm in X-, Y- und Z-Richtung.

Obwohl das Mutterunternehmen aus der Hofmann Innovation Group, die Hofmann Werkzeugbau GmbH, die Technologie bereits seit fünf Jahren erfolgreich einsetzt, hatten die Franken bis vor zwei Jahren noch mit der Skepsis potenzieller Anwender zu kämpfen. Inzwischen sei die Akzeptanz jedoch stark steigend. Über 30 Anlagen verrichten bereits bei Kunden ihren Dienst – darunter bei namhaften Automobilherstellern wie BMW. Dort ist Dr. Jochen Töpker als Leiter des Center of Competence für Rapid Technologien zuständig. Er sagt: „Bei Einzelteilen oder Werkstücken, die in kleinen Stückzahlen benötigt werden, ist LaserCusing sehr interessant.“ Der promovierte Ingenieur bestätigt, dass sich die Entwicklungszeit mit Hilfe generativ erzeugter Vorserien- und Prototypteilen deutlich verkürzen lässt. Die damit gemachten Erfahrungen ließen sich allerdings nicht zu 100 % aufs Großserienteil übertragen, da die Gefügestrukturen und -eigenschaften, die beispielsweise beim Gießen oder Schmieden entstehen, anders seien.

Neben der Vorentwicklung und dem Rapid Tooling sieht Frank Herzog noch andere Anwendungsfelder für die Technologie: „Unter anderem werden auf unseren Anlagen Kleinserien für Oberklasse- und Hochleistungsfahrzeuge hergestellt oder Komponenten für den Motorsport.“ Auch in der Medizintechnik arbeiten Anlagen aus Lichtenfels. „Dort fertigen unsere Kunden beispielsweise Implantate, Dentalersatz oder Brillengestelle.“ Gerade bei Individualteilen wie patientenspezifischen Implantaten sei das Verfahren konventionellen hinsichtlich Geschwindigkeit und Wirtschaftlichkeit mindestens gleichwertig, wenn nicht sogar überlegen.

Ein anderes generierendes Verfahren, um voll einsatzfähige Metallteile herzustellen, haben die Forscher des Aachener Fraunhofer-Instituts für Produktionstechnologie (IPT) entwickelt. Beim Controlled Metal Build up (CMB) handelt es sich um ein Laserauftragsschweißen, das in ein HSC-Bearbeitungszentrum integriert ist. Die Anlage ist konzipiert, um kleine bis mittelgroße Werkzeuge und Werkzeugeinsätze für den Spritz- und den Druckguss herzustellen oder lokal zu reparieren. Jede aufgeschweißte Schicht wird dabei sofort überfräst, so dass auch hier Geometrien und Konturen möglich sind, die sich auf konventionelle Art nicht herstellen ließen. Präzision und Oberflächengüten entsprechen jenen, die beim klassischen HSC-Fräsen entstehen. „Durch die Möglichkeit, beschädigte Formen lokal zu reparieren, unterscheidet sich unser Verfahren von anderen wie sie beispielsweise ConceptLaser oder EOS anbieten“, sagt Dr. Thomas Bergs, Geschäftsführer des IPT. Dazu wird die beschädigte Stelle ausgefräst und neu aufgebaut. Andererseits, gesteht Bergs, lassen sich die Strukturen für eine oberflächennahe Kühlung derzeit mit CMB nicht erzeugen.

Während die Einzeltechnologien HSC-Fräsen und Laserauftragsschweißen bereits weit entwickelt seien, ist die Integration beider Verfahren in eine geschlossene Prozess- und Datenkette laut Bergs neu. Die CMB-Technologie an sich sei bereits weit entwickelt, was derzeit noch fehle, sei ein geeigneter Partner, der sie in seine Maschinen implementiert. „Die in Frage kommenden Hersteller wollen zuerst Gewissheit über das Anwenderpotenzial und potenzielle Anwender wollen zuerst die Maschine sehen“, beschreibt Bergs die aktuelle Situation. Und da beiße sich die Katze in den Schwanz. „Hier zu vermitteln, ist derzeit unsere Hauptaufgabe.“

Haider Willrett haider.willrett@konradin.de

Teilen: