Das Clinchen dringt weiter in Domänen des Punktschweißens vor: Roboterzangen mit über 200 mm Ausladung lassen sich nun ebenso realisieren wie leichte Handbediengeräte. Möglich macht dies eine taumelnde Werkzeugbewegung, die mit geringeren Umformkräften auskommt.

Dipl.-Ing. Jochen C. Spingler ist Gruppenleiter im Bereich Automatisierungstechnik am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) in Stuttgart. Dr. Johannes Wößner ist für das Institut tätig und Ansprechpartner für den Einsatz moderner Verbindungsverfahren in der Industrie Tel. 0711/970-1585

Die Industrie fordert mechanische Blechfügeverfahren, die sich sowohl für die manuelle Fertigung als auch für den Robotereinsatz an Großbauteilen eignen. Beides setzt Fügeeinrichtungen voraus, die deutlich weniger wiegen als bisher: Die Geräte sollen sich einerseits leicht mit der Hand führen lassen. Zum anderen ermöglicht ein reduziertes Gewicht den Bau von Robotern mit großformatigen C-Rahmen.

Beim Clinchen ist die erwünschte Gewichtsreduzierung bisher durch die hohen Fügekräfte auf Grenzen gestoßen. Zum Beispiel sind bei den derzeitigen Serienanwendungen in der Automobilindustrie Umformkräfte von 40 bis 50 kN erforderlich. Doch durch den Einsatz von taumelnden Werkzeugen lassen sich diese Werte drastisch verringern: Beim Taumelclinchen sinken die Fügekräfte um 70 bis 90 % gegenüber dem konventionellen Clinchen. Begnügt man sich mit einer Kraftreduktion um 70 %, so bleiben die Fügezeiten unter 1 s und ermöglichen Zykluszeiten, die mit denen des Punktschweißens vergleichbar sind.

Durch die reduzierten Umformkräfte können Fügesysteme mit größerer Ausladung gebaut werden. Das Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) in Stuttgart hat den Prototypen einer Taumelclinchzange entwickelt, die nur 25 kg wiegt und eine Ausladung von 200 mm besitzt. Eine konventionelle Zange müsste 110 bis 120 kg wiegen, um dieselben Clinchpunkte zu setzen. Hier finden sich neue Einsatzgebiete, die bisher aufgrund des hohen Gewichts der Clinchzangen ausschließlich dem Punktschweißen vorbehalten waren. In Kooperation mit Systemherstellern arbeitet das IPA zur Zeit an Fügewerkzeugen, die in Serie produziert und auf dem Markt angeboten werden sollen.

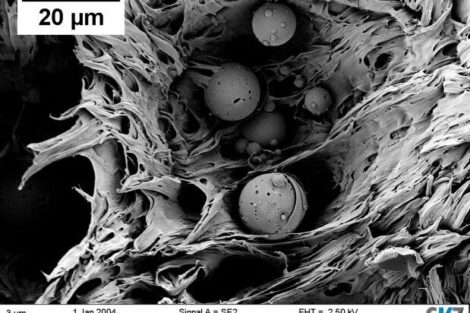

Das Taumelclinchen ist eine verfahrenstechnische Weiterentwicklung des Clinchens (oder auch Durchsetzfügens): Beim Clinchen werden die zu verbindenden Bleche unmittelbar selbst zum Fügeelement. Durch lokales Umformen entsteht eine druckknopfähnliche Verbindungsstelle. Als Werkzeug dient ein Stempel- und Matrizenpaar, das genau auf die zu verbindenden Bleche abgestimmt ist. Dabei spielt es keine Rolle, ob die Bleche beschichtet oder oberflächenbehandelt sind, unterschiedliche Dicken haben, aus verschiedenen Materialien wie zum Beispiel Stahl und Aluminium bestehen oder ob gar eine Zwischenlage aus Folie oder Papier vorgesehen ist.

Anders als beim Durchsetzfügen bewegt sich der Fügestempel beim Taumelclinchen auf einer kreisförmigen Bahn. Bei der Variante des Radialclinchens beschreibt er sogar eine Rosettenbewegung (Hypozykloide): Die Stempelbahn führt immer über die Mitte des Fügepunktes, wobei der Stempel nicht um die eigene Achse rotiert. Der wissenschaftlich-technische Ansatz dieser Methode basiert auf der Stempelkinematik von Taumel- und Radialfügepressen. Die bisher gewonnenen Erfahrungen zeigen, dass die taumelnde Bewegung des Fügestempels den Werkstofffluss deutlich verbessert.

Da Bleche durch den Stempel nur noch partiell und damit schonender umgeformt werden, lassen sich jetzt selbst spröde Materialien „clinchen“. Davon profitieren auch die Werkstoffhersteller. Besonders für die Entwicklung von Leichtbau-Materialien spielen kostengünstige Verbindungsverfahren eine wichtige Rolle, die einen schonenden Umgang mit Werkstoffen ermöglichen.

Ziel der bisherigen Arbeiten war es auch, die Abhängigkeiten unter den Prozessparametern zu ermitteln, um die Verbindungsfestigkeit zu optimieren. Es zeigte sich, dass die derzeit realisierbaren Taumelclinchpunkte bereits Haltekräfte aufbringen, die vergleichbar sind mit denen von konventionellen Clinchpunkten.

In der Umformzone tritt eine geringere Kaltverfestigung des Blechmaterials auf als beim konventionellen Clinchen. Somit ist zu erwarten, dass Taumelclinchpunkte mehr Energie aufnehmen können und ein günstigeres Crash-Verhalten zeigen.

Die bisher gewonnenen Erkenntnisse eröffnen die Perspektive für ein weiterentwickeltes Clinchverfahren, mit dem sich sowohl Edelstähle und höherfeste Materialien als auch größere Blechdicken wirtschaftlich fügen lassen. Wesentliche Einsatzpotenziale sind beispielsweise im Lkw- und Schienenfahrzeubau zu finden, wo überwiegend Bleche mit Gesamtdicken von über 6 mm geclincht werden.

Für den Dickblechbereich führt das IPA gemeinsam mit dem Institut für Umformtechnik der Technischen Universität Dresden eine detaillierte Prozess-Untersuchung des Radialclinchens durch. Das Forschungsprojekt wird von der EFB e.V. finanziert und betreut sowie mit Mitteln des Bundesministers für Wirtschaft (BMWi) über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF e.V.) gefördert.

Auch rein fertigungstechnisch hat das Taumelclinchen eine Verbesserung zu bieten: Beim Fügen von gewaschenen Alu-Blechen kommt es nicht mehr zum Anlegieren des Stempels wie häufig beim konventionellen Clinchen.

Insgesamt bringt der Einsatz des Taumel- und Radialclinchens eine ganze Reihe von Vorteilen mit sich:

– Die Fügekraft sinkt um 70 bis 90%. Dies ermöglicht eine größere Ausladung der Fügeeinrichtungen, das Fügen dickerer Bleche und das Fügen höherfester Materialien.

– Leichteres Umformen spröder Materialien

– Kein Anlegieren des Stempels bei gewaschenem Aluminium

Fazit: Das Radial- und Taumelclinchen ergänzt das konventionelle Clinchen und ermöglicht den Einsatz mechanischer Fügeverfahren, wo bisher überwiegend das Schweißen zum Zuge gekommen ist. Durch die reduzierten Fügekräfte können leichtere Roboterwerkzeuge mit größerer Ausladung gebaut werden. Hier finden sich vor allem in der Automobil- und Weißwarenindustrie neue Einsatzgebiete. Die bisher stationär ausgelegten Clincheinrichtungen (Pressen) lassen sich durch leichtere Roboterwerkzeuge ersetzen und erlauben eine flexiblere Prozessgestaltung. Neue Anwendungsgebiete für das kostengünstige Durchsetzfügen ergeben sich bei höherfesten Materialien und Edelstahl. Aufgrund der partiellen Werkstoffumformung und dem verbesserten Werkstofffluss lassen sie sich jetzt auch „clinchen“. Im Lkw- und Schienenfahrzeugbau kann das Taumelclinchen in vielen Fällen teure Schraub-, Niet- und Schweißverfahren für Dickbleche ersetzen.

Teilen: