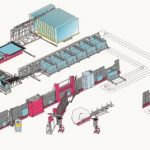

Das zentrale Datenmanagement sorgte bei den Anlagenbauern von Lisec für kürzere Entwicklungszeiten. Alle Abteilungen haben Zugriff – versehen mit den entsprechenden Rechten – und können so diesen Wissenspool nutzen. Gleichzeitig bildet dies die Basis für eine geschlossene Prozesskette.

Komplette Isolierglasanlagen liefert die Glastechnische Industrie Peter Lisec GmbH aus Hausmening in Österreich. Eine zentrale Rolle als Bindeglied zwischen Konstruktion, Fertigungsplanung, Arbeitsvorbereitung und Produktion spielt dabei das Datenmanagement. Durch die Integration aller Prozessschritte ist die gesamte Fertigungssteuerung durchgängig bis zur Nachkalkulation automatisiert. Die Basis für das Datenmanagement bildet die Software Workmanager der Sindelfinger Cocreate Software GmbH & Co. KG.

Die Österreicher liefern pro Jahr rund 50 neue Isolierglasanlagen, wobei keine Anlage einer anderen gleicht. Abhängig von Kundenanforderungen und baulichen Möglichkeiten werden die Anlagen einzeln entwickelt und produziert. Hinzu kommen zudem fast 2500 Kundenaufträge, bei denen es um Sonderanfertigungen sowie Erweiterungen bestehender Anlagen geht. Zwölf Mitarbeiter in der Konstruktion sind dafür zuständig, verwendet werden selbst entwickelte Standardkomponenten. Die Entwickler arbeiten mit der ebenfalls aus Sindelfingen stammenden CAD-Software Onespace Designer Modeling. Zusätzlich kommen Onespace Designer Drafting und Annotation als Dokumentationswerkzeuge für das Erzeugen von Ansichtszeichnungen für die Endmontage, Aufspannskizzen in der NC-Fertigung und Fertigungsunterlagen für Zulieferer zum Einsatz.

Häufig arbeiten mehrere Techniker an derselben Baugruppe, neue Baugruppen werden unter Verwendung vorhandener Teile erstellt. Von Vorteil ist für Lisec deshalb die dynamische Modellierung. Denn der Konstrukteur muss hierbei nicht die gesamte Entwicklungsgeschichte kennen, was bei einigen historienbasierten oder parametrischen Systemen der Fall ist.

Ist die Entwicklung abgeschlossen, erfolgt die Material-Anlage in der ERP-Lösung der Walldorfer SAP AG. Die Materialnummer wird im ERP-System generiert und an die Datenmanagement-Lösung übergeben. Nach Freigabe durch die Prüfstelle und die Arbeitsvorbereitung wird die Produktion per E-Mail darüber informiert, dass ein weiteres NC-Programm zu erstellen ist. Die hohe Automatisierung der Standardabläufe – etwa die Übergabe der im CAD-System generierten Stückliste – konnte nach Angaben von Lisec die Effizienz in der Entwicklung steigern und die Entwicklungszeiten um bis zu 40 % reduzieren.

Wird bei Lisec aus dem SAP-ERP ein Produktionsauftrag beim Fertigungsintegrationstool FIT angemeldet, erhält die Maschine das zugehörige NC-Programm – allerdings erst nach der Kontrolle der zu ladenden NC-Datei auf der Basis der Infos im Datenmanagement. Diese „Rückwärts“-Integration von der Fertigungsmaschine bis zur Konstruktion stellt sicher, dass Änderungen am 3D-Modell immer erkannt und Fehlproduktionen vermieden werden. Dadurch sinken die Kosten.

Dieser Automatisierungsgrad wurde in enger Zusammenarbeit mit der Linzer Techsoft Datenverarbeitung GmbH realisiert, dem österreichischen Cocreate-Partner. Wurde vor zehn Jahren noch mehr oder weniger auf Zuruf produziert, ist die Prozesskette heute durchgängig geschlossen. Um diese Durchgängigkeit zu gewährleisten, muss jedes NC-System in diesen Prozess integriert sein.

Frühzeitig erkannte man bei Lisec auch den Nutzen, der sich durch den unternehmensweiten Zugriff auf alle Dokumente ergibt. Eine minimierte Redundanz und das schnelle Auffinden von Informationen über Suchfunktionen sorgte allein bei der Verteilung der Informationen für Einsparungen von bis zu 80 %. Alle Dokumententypen stehen zentral in einer Datenbank zur Verfügung – sowohl für Konstruktion, Arbeitsvorbereitung, Produktion als auch fertigungsfremde Abteilungen und externe Zulieferer. Dabei kann der Zugriff unter Berücksichtigung der jeweiligen Zugriffsrechte über das Internet erfolgen. co

Durchgängigkeit hält Datenbestand stets aktuell

Teilen: