Die Berliner Synchrotronstrahlquelle Bessy II ist nicht nur für Physiker ein Superlativ. Sie hat die Konstrukteure vor immense Herausforderungen gestellt, weil tonnenschwere Gewichte µm-genau zu positionieren sind. Schließlich fand sich eine einzige Gießerei, die das geforderte Gestell fertigen konnte.

Klaus Vollrath ist freier Fachjournalist in Herne

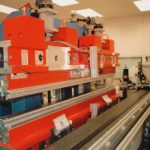

Für Bessy benötigen wir Einrichtungen, mit denen wir Tonnenlasten auf Mikrometer genau bewegen können“, sagt Dipl.-Ing. Hans-Jürgen Bäcker. Nicht nur bei der Erstkonstruktion 1997 bedeutete das für den Konstrukteur eine große Herausforderung, sondern auch drei Jahre später, als ein neues Modell noch höhere Ansprüche erfüllen sollte. Bessy – dahinter verbirgt sich die Forschungseinrichtung „Berliner Elektronenspeicherring Gesellschaft für Synchrotronstrahlung mbH“. Am Standort Berlin-Adlershof sorgen rund 190 Spezialisten dafür, dass eine der leistungsfähigsten Strahlungsquellen für physikalische und biologische Grundlagenforschung in der Welt zuverlässig funktioniert. Bessy geht an die Grenzen dessen, was in Physik und Biotechnologie zur Zeit apparativ möglich ist.

Synchrotronstrahlung ist ein wichtiges Instrument zum Erforschen von Mikro- und Nanostrukturen. Sie hilft, Röntgenaufnahmen von einem einzelnen roten Blutkörperchen zu machen, Protein-Strukturen zu enträtseln oder kleinste Halbleiterstrukturen zu belichten. Erzeugt wird die Synchrotronstrahlung mit Hilfe von Elektronen, die in einem riesigen Ring von 80 m Durchmesser unter Ultrahochvakuum nahezu mit Lichtgeschwindigkeit umlaufen. Jedes Mal, wenn diese Elektronen durch ein Magnetfeld abgelenkt werden, entsteht Licht oder – genauer – elektromagnetische Strahlung, deren Spektralbereich von Infrarot bis zu harter Röntgenstrahlung reicht. Ein besonderer Vorteil ist, dass sich das Spektrum der erzeugten Strahlung in weiten Grenzen einstellen lässt.

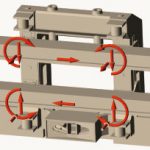

Auf der gerätetechnischen Seite sind dafür komplexe, meterlange Magnetstrukturen nötig, die mit höchster Präzision positioniert werden müssen – die sogenannten Undulatoren (siehe dazu „Physikalischer Hintergrund“). Sie bestehen aus zwei parallel angeordneten Balken, die mit einem verschiebbaren „Kamm“ aus Permanentmagneten bestückt sind. Wichtige Parameter sind der Abstand zwischen den Polen und (quer dazu) der Abstand zwischen den Polpaaren.

Zwischen den beiden bis zu 4,25 m langen Polreihen treten Anziehungskräfte bis zu 300 kN auf (vergleichbar mit der Gewichtskraft von 30 t Masse). Zusätzlich wirken beim Verstellen des Versatzes der Polreihen erhebliche Längs- und Querkräfte. „Die Herausforderung bestand darin, diese Kräfte so zu beherrschen, dass wir mit einer Genauigkeit von besser als drei Mikrometer positionieren können“, erklärt Bäcker. Benötigt wurde daher ein möglichst steifes Grundgestell. Da die Justierbarkeit auch bei häufigem Ein- und Ausbau unverändert erhalten bleiben muss, stand zusätzlich eine 3-Punkt-Lagerung der kompletten Baugruppe im Pflichtenheft. Für die Umsetzung kam nur eine Gusskonstruktion in Frage, bei der sich Geometrie und Rippen viel leichter an den Kraftfluss anpassen lassen als etwa bei einer Schweißkonstruktion. Insgesamt besteht die Baugruppe aus vier Gussteilen: dem Grundgestell, den beiden seitlichen Ständern und dem Verbindungsträger. Im Sommer 1997 begann dann die Suche nach einer geeigneten Gießerei.

Die Gießerei sollte imstande sein, den Guss inklusive Zerspanungs- und Montagearbeiten komplett aus einer Hand zu liefern. „Im Endeffekt fanden wir damals in Deutschland nur einen einzigen Betrieb, der imstande war, alle unsere Anforderungen zu erfüllen“, berichtet Bäcker. Zu dieser Gießerei, der Heidenreich & Harbeck GmbH in Mölln, sei er damals noch mit fertig durchkonstruierten Entwürfen hingefahren. Doch schon bald bemerkte er, dass er sich damit unnötige Arbeit gemacht hatte. Die Gießerei-Fachleute von H & H schließen zeitraubende Irrwege schon dadurch aus, dass sie von vornherein ihr eigenes konstruktives Konzept verfolgen.

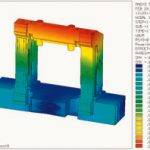

Als im Sommer 2000 nach bereits acht produzierten Geräten eine neue Generation von Undulatoren mit verbesserten Eigenschaften benötigt wurde, reichte Bäcker keine fertige Konstruktionszeichnung mehr ein, sondern hauptsächlich Daten über Bauräume, Lastfälle, Schnittstellen und zulässige Verformungen. Wesentliches Kriterium für das neue Modell UE46 mit Abmessungen von 3370 mm x 2780 mm x 1200 mm war eine maximale Verformung von 0,08 mm anstatt bisher 0,11 mm bei einer Belastung von 21,5 kN in horizontaler Richtung. Weil diese Belastungsart früher nicht auftrat, war eine Neukonstruktion erforderlich. Verschärfend kam hinzu, dass die erhöhte Steifigkeit zu keinen höheren Material-, Bearbeitungs- oder Modellbaukosten führen durfte.

Für die notwendigen FEM-Berechnungen setzt H & H die Programme Ansys und Patran ein, da sie von Zertifizierungsgesellschaften zugelassen sind. Der erste Konstruktionsentwurf für das Modell UE46 beruhte ganz auf den Vorgaben Bäckers. Nachdem dann das FEM-Programm die Formänderungen für die vorgegebenen Lastfälle berechnet hatte, wurden die vorderen Wände der Ständer verstärkt und Querrippen in den kritischen Bereichen des Grundgestells eingebaut, um die Steifigkeit zu erhöhen. Diese relativ geringfügigen Änderungen erhöhten das Gewicht des fertig bearbeiteten Ständers um nur 40 kg auf 5420 kg, zugleich verringerten sie die Verformung um 40 % auf nur noch 0,065 mm und erfüllten damit das hoch gesteckte Ziel.

Kosten konnten die Gießerei-Experten außerdem dadurch sparen, dass sie auf die geplanten präzisen Distanzscheiben zwischen Ständern und Verbindungsträger verzichteten. Statt dessen setzten sie auf die Qualifikation ihres Betriebes, hochgenau zu bearbeiten, und sahen ein Anpassen des Verbindungsträgers nach der Ständer-Bett-Montage vor. Damit entfiel also ein Mess- und ein Montagevorgang, außerdem wurde weniger teures Montagematerial benötigt bei gleichzeitig erhöhter Steifigkeit.

Wegen der wechselnden Belastungen schloss sich eine Berechnung für den Betriebsfestigkeitsnachweis nach FKM-Richtlinie an. Simulationsprogramme überprüften wie üblich die Konstruktion auf gieß- und fertigungstechnische Machbarkeit.

„Mit der von Heidenreich & Harbeck gelieferten Qualität sind wir sehr zufrieden“, resümiert Bessy-Ingenieur Bäcker in der Messhalle, wo UE46 an einer 6 m langen Messbank aus geschliffenem Granit mit modernster Messtechnik einjustiert wird. Die tatsächlichen Positionierabweichungen in der Vertikalen, dem sogenannten Gap, liegen bei maximal ± 1 µm. Gerade dieses Maß ist für die Physiker von entscheidender Bedeutung, denn optimal eingestellte Interferenz erfordert ein nahezu perfektes Magnetfeld. Bessy wird dadurch zu einer Lichtquelle, die auf einem Querschnitt von einigen 10 µm² eine Brillanz erreicht, die eine Milliarde Mal so hoch ist wie die der Sonne. Die Strahlung ist außerdem so kohärent, dass sie auf wenige 10 µrad kollimiert wird. Das liegt um Größenordnungen über den Werten, die gute Industrielaser im sichtbaren Bereich aufweisen. Bessy II wird dadurch zu einem der derzeit leistungsfähigsten Forschungsinstrumente für Wissenschaftler der Mikrotechnologie, Festkörper- und Oberflächenphysik, Material- und Strukturforschung sowie der Biologie und Chemie.

Extrem hohe Magnetfelder lenken Elektronenstrahl um: Bessy: Physikalischer Hintergrund

Die Bedeutung der Synchrotronstrahlung umreißt Bessy-Konstrukteur Hans-Jürgen Bäcker so: „Für viele Forschungsanwendungen muss die Strahlung so intensiv wie irgend möglich sein, beispielsweise um beim Röntgen lebender Zellen die Belichtungszeit kurz zu halten.“ Häufig sei zudem monochrome Strahlung erwünscht und kein „weißes“ Licht. Beides erreichen die Physiker, indem sie die Elektronen durch eine aufwendige Apparatur schicken. In den „Undulatoren“ oder „Wigglern“ passiert der Elektronenstrahl eine Reihe von gegenläufigen Magnetfeldern und durchläuft dabei eine Schlangenlinie. Bei jeder Umlenkung entsteht elektromagnetische Strahlung in derselben Richtung, deren Wellenfronten sich gegenseitig überlagern, so dass die Intensität immer weiter ansteigt. Da zugleich Interferenzeffekte auftreten, überhöhen sich bestimmte Wellenlängen (je nach Magnetstruktur). Apparatetechnisch sehen Undulatoren oder Wiggler so aus:

Zwei parallel angeordnete Balken sind mit einem verschiebbaren „Kamm“ aus Permanentmagneten bestückt.

Zwischen den Balken bildet sich ein angenähert sinusförmiges Magnetfeld, das den durchlaufenden Elektronenstrahl zur Strahlung anregt.

Wichtige Parameter sind der vertikale Abstand zwischen den Polen, der die Stärke des Magnetfeldes beeinflusst, sowie der (in Strahlrichtung gemessene) Abstand zwischen den Polpaaren.

Teilen: