Das Fraunhofer-IPA hat ein Laser-Messsystem entwickelt, das den Durchmesser von bewegten Rohren so sicher misst wie von ruhenden. Es nutzt die Beugungsmuster an den Kanten und benötigt für die Messung nur eine einzige Aufnahme.

Matthias Recknagel ist Gruppenleiter in der Abteilung Informationstechnik am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) in Stuttgart

Leistungsfähige Messtechnik ist immer häufiger unmittelbar im Fertigungsprozess anzutreffen. Dies hat den Vorteil, dass Abweichungen vom Sollzustand frühzeitig erkannt werden. Außerdem lassen sich durch Rückführen der Messwerte Regelkreise bilden, welche die Fertigungsqualität stabilisieren.

Eine solche Aufgabenstellung ergibt sich in der Fertigung von nahtlosen Präzisionsrohren, wo Außendurchmesser und Ovalität zu überwachen sind. Das Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) in Stuttgart hat dafür ein Messsystem entwickelt, mit dessen Hilfe die Toleranzen des Endproduktes schon beim Umformen eingehalten werden können. Die Rohre müssen dadurch nur noch geringfügig nachgeschliffen werden. Das System überwacht Außendurchmesser und Ovalität in der letzten Umformstufe auf 2 µm genau – und benötigt dafür nur eine einzige Aufnahme mit der Zeilenkamera. Abweichungen vom Sollzustand werden frühzeitig erkannt und durch Eingriffe in den Prozess ausgeglichen.

Die Fertigung nahtloser Präzisionsrohre erfolgt häufig mit dem sogenannten Pilgerschrittverfahren, einer speziellen Walztechnologie. Durch das Kalt-umformen in mehreren Stufen entstehen Gefügeveränderungen, die eine anschließende Wärmebehandlung (Glühen) wieder rückgängig macht. Schließlich werden die Rohre im letzten Fertigungsschritt durch Schleifen auf Solldurchmesser gebracht.

Mit der neuentwickelten, prozessintegrierten Messtechnik lässt sich der Schleifabtrag auf ein Minimum reduzieren. Damit sind gleich mehrere Vorteile verbunden: Die verringerte Schleifbearbeitung spart zum einen Kosten ein und reduziert die Umweltbelastung. Zum anderen vereinfacht die gleichmäßigere Auslastung der Schleifmaschinen den Materialfluss in der Fertigung.

Die maßliche Überwachung der umgeformten Rohre im Fertigungsprozess erfüllt noch weitere Zwecke: Erkennt das System Abweichungen, die zu Ausschuss führen, schaltet es die Maschinen automatisch ab. Erfasst es außerdem Messwerte über Maschinen, Werkzeuge und Prozessparameter (zum Beispiel den Vorschub), lassen sich später Zusammenhänge zwischen der produzierten Qualität und den eingesetzten Betriebsmitteln erkennen. Und schließlich hat der Fertigungsingenieur die Möglichkeit, Rückschlüsse auf die Ursachen von Materialfehlern wie Risse und Beulen zu ziehen, indem er Prüfungen des Endproduktes (beispielsweise durch Ultraschall) mit den Messdaten von der Umformung vergleicht. Die regelmäßige Erfassung qualitätsrelevanter Messdaten erlaubt es zusätzlich, Kennzahlen zu ermitteln, die eine Aussage über die Beherrschung des Prozesses liefern.

Zu organisatorischen Verbesserungen in der Produktion verhilft ein zentrales Visualisierungssystem, in dem die Messdaten der verschiedenen Maschinen zusammenlaufen: Anstelle der Maschinenführer überwacht nun ein mobiles Team die Qualität aller Maschinen und kümmert sich um die Beseitigung von Störungen.

Bisher scheiterte der fertigungsnahe Einsatz von hochgenauer Messtechnik bei der Rohrumformung an den Umgebungsbedingungen. Aus prozesstechnischer Sicht sollten die Durchmesser- und Ovalitätswerte direkt am Auslauf des Rohres aus der Maschine gemessen werden. Doch dort ist das Rohr wegen der Umformkräfte nicht in Ruhe, sondern schwingt unregelmäßig mit Frequenzen von einigen Hertz. Zusätzlich dreht es sich um seine Längsachse, so dass Mittelwerte aus mehreren Messungen ebenfalls zu einem falschen Ergebnis führen. Hinzu kommt: Die gesamte Umgebung schwingt durch die enormen Umformkräfte. Und auch die äußerst ‚groben‘ Werkzeuge und Maschinen sowie die eingesetzten Schmiermittel bieten nicht unbedingt die optimalen Umgebungsbedingungen für die eher grazil aufgebauten Sensoren.

Mechanische Messwertaufnehmer kommen für den Einsatz nicht in Frage, weil sie die Rohroberfläche beschädigen könnten. Deshalb wurden verschiedene berührungslos arbeitende Sensoren unter Produktionsbedingungen getestet. Dabei stellte sich heraus, dass die verfügbaren Sensoren entweder zu langsam sind, um die bewegten Objekte mit akzeptabler Genauigkeit zu vermessen, oder dass die Sensoren durch die ungünstigen Umgebungsbedingungen schon nach kurzer Zeit ausfallen. Zur Lösung der Aufgabenstellung musste daher ein neuer Ansatz gefunden werden.

Zeilenkameras bieten die Möglichkeit, optische Messsignale schnell zu erfassen. Durch die kurze Belichtungszeit frieren sie die Bewegungsunschärfe des bewegten Messobjektes ein. Selbst wenn die Auswertung nur auf einer einzigen Aufnahme beruht, können die von den Bewegungen hervorgerufenen Effekte auf ein akzeptables Maß reduziert werden. Dafür sorgen die äußerst kurzen Integrationszeiten. In einer Durchlichtanordnung wirft das Rohr ein Schattenbild auf der Sensorzeile. Der Abstand zwischen den im Helligkeitsprofil enthaltenen Flanken gibt Aufschluss über den zu ermittelnden Durchmesser. Die geforderte Genauigkeit wird jedoch nur bedingt erreicht, da das Signal aufgrund verschiedener Einflüsse verrauscht ist und durch die Digitalisierung Informationen verloren gehen.

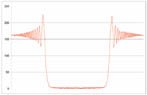

Verwendet man jedoch das Licht eines Lasers, um das Schattenbild zu erzeugen, so entstehen neben den Kanten zusätzliche Helligkeitsmaxima und -minima durch Beugungseffekte (Bild links oben). Aus messtechnischer Sicht ist dabei entscheidend, dass aus Position und Nummer jedes Maximums und Minimums die Position der zugehörigen Rohrkante ermittelt werden kann. Aus einem einzigen Helligkeitsprofil können auf diese Weise bis zu zehn unabhängige Durchmesserwerte für das Rohr berechnet werden. Durch Bildung des Mittelwertes ermöglichen sie eine äußerst präzise Aussage über den Rohrdurchmesser.

Von dieser Idee ausgehend hat das IPA einen Prototypen des Messsystems realisiert und unter Laborbedingungen sowie im fertigungsnahen Einsatz getestet. Die dabei gewonnenen Erfahrungen flossen in die Konstruktion des endgültigen Messkopfes ein (Bild), der sich durch einen sehr stabilen mechanischen Aufbau auszeichnet und ganz ohne bewegte Komponenten aufgebaut werden kann. Die Auswertung und lokale Visualisierung der 2 µm genauen Messdaten übernimmt ein Industrie-PC, der auch für die Erfassung von Prozess-, Werkzeug- und Auftragsdaten genutzt werden kann. Für die Weitergabe der Daten an ein zentrales Visualisierungs- und Archivierungssystem steht eine Ethernet-Schnittstelle zur Verfügung.

Über das zentrale Visualisierungssystem können alle Maschinen überwacht werden, die mit einem Messkopf ausgestattet sind. Es stellt den Verlauf der Durchmesser- und Ovalitätswerte für das aktuell produzierte Rohr graphisch dar und besitzt eine Regelkarte, die die Trends in den Qualitätsdaten ermittelt. Optional lassen sich die erfassten Messdaten in einer Datenbank ablegen.

Eine praktische Anwendung findet das beschriebene System bei der Fertigung von Hüllrohren für Reaktorbrennelemente. Zur Überwachung der Fertigpilgermaschinen wurden am IPA sieben Messköpfe gefertigt und beim Endanwender in Betrieb genommen. Das zentrale Visualisierungssystem befindet sich in der Meisterkabine der Pilgerei und wurde um eine Schnittstelle zu dem dort eingesetzten Produktionsplanungssystem erweitert. Dadurch ist es möglich, die jeweiligen Sollwerte direkt aus den Fertigungsaufträgen zu übernehmen und an die Messstationen an den Maschinen zu übertragen. Mit Hilfe der Regelkarten lassen sich Abweichungen frühzeitig erkennen und häufig durch aktives Handeln beheben.

Da das System auch an das lokale Netzwerk angebunden ist, können betroffene Mitarbeiter von ihren Büroarbeitsplätzen aus die aktuellen Qualitätsdaten mit Hilfe eines Viewers betrachten. In Zukunft sollen die Algorithmen weiterentwickelt werden, um die Genauigkeit weiter zu steigern. Geplant ist außerdem die Integration von Verfahren zur automatischen Erkennung und Klassifikation der verschiedenen Fehlertypen wie etwa Beulen oder Sprünge.

Das Messprinzip

Um den Durchmesser bewegter Rohre auf 2 µm genau zu bestimmen, setzt das IPA eine Zeilenkamera ein.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: