Beim Hydroformen beschreitet der japanische Hersteller Opton neue Wege. Sein neues Verfahren optimiert den Materialfluss, reduziert die benötigten Kräfte und die aufzuwendende Energie. Eine neue Pressenbauart mit CNC-Steuerung schafft die Voraussetzung dafür.

Von Chefredakteur Dr. Rolf Langbein – rolf.langbein@konradin.de

Das Hydroformen wird uns in Zukunft viele Möglichkeiten eröffnen“, davon ist Teruaki Yogo überzeugt. Der Gründer und heutige Präsident der Opton Co., Ltd. in Akatsuki bei Nagoya, Japan, (in Europa unter MiiC & Co. GmbH firmierend) weiß, wovon er spricht. Denn so konsequent, wie er sich neben der Messtechnik seit mehr als 24 Jahren mit der Rohrbiegetechnik befasst hat, betreibt er jetzt die Entwicklung des Hydroformens.

Den Stein ins Rollen gebracht hatte 1995 die erfolgreiche Entwicklung der sogenannten Direct Drive Volume Controlled Pump (DDV-Pumpe). Sie ist eine Kombination aus volumetrisch gesteuerter Pumpe und einem Servomotor und verbindet die Vorteile der Ölhydraulik mit denen des Servoantriebs. Schon bei ihrem ersten Einsatz in den Rohrbiegemaschinen der Serie Eco spielte sie eine ganze Reihe von Trümpfen aus. So hat sich der gesamte Hydraulikkreislauf entschieden vereinfacht, große Ölbehälter und Ölkühler entfallen, die Maschine ist wesentlich leiser und hat einen geringeren Energiebedarf.

DDV-Pumpe gestattet kleinere Pressen

Der Einsatz eines flüssigen Mediums beim Rohrbiegen, das anstelle eines Biegedorns die Faltenbildung am Rohr vermeiden sollte, brachte weitere wichtige Erfahrungen hinsichtlich der plastischen Verformung an Rohren. Da war der Schritt hin zum Hydroformen nicht mehr weit. Yogo erkannte schnell, dass Hydroformen mit konventionellen Techniken nicht die Forderungen der potentiellen Anwender nach möglichst großen Formänderungen bei annähernd gleichbleibender Wandicke würde erfüllen können.

„Bei den bisherigen Entwicklungen versuchten die Maschinenhersteller, große Umformungen mit möglichst großen Kräften zu realisieren“, stellt der japanische Tüftler fest. Doch das allein bewirkt noch keinen optimalen Materialfluss bei großen Umformungen wie Aushalsungen und Rohrverzweigungen. Yogo wollte das anders machen. Er hatte die Idee, das eingelegte Rohr in der Form auch mit Flüssigkeit zu umspülen. Das reduziert die Reibung zwischen Rohr und Formwand während des Umformprozesses entscheidend, verbessert den Materialfluss und erfordert erheblich weniger Kraft.

Aber er ging noch einen Schritt weiter. Ihm war vom Pressen her bekannt, dass mit Schwingungen von 50 Hz der Materialfluss verändert wurde. Deshalb untersuchte er in Versuchsreihen, wie sich eine Pulsation auf Innen- und Außenmedium während des Hydroformens auf den Materialfluss auswirkten. „Die Ergebnisse waren erstaunlich gut“, berichtet Yogo. Jetzt wolle man weitere Versuche mit Frequenzen von 50 und 100 Hz durchführen. Die Verhaltensweisen des Materials ermittelt das Forschungs- und Entwicklungsteam empirisch. „Berechnungsmöglichkeiten wird man später daraus ableiten müssen“, so die Devise bei Opton.

Geringere Kräfte, größere Formänderungen

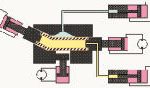

Natürlich war das alles nur mit einer neuen Presse und einer neuen Steuerung zu bewerkstelligen. Die Idee für die neue Presse reifte vor etwa zwei Jahren. Dass dabei die DDV-Pumpe eine entscheidende Rolle spielt, dürfte kaum verwundern. So entstand die Pressenlinie Hydroformer Eco. Diese Pressen bauen entschieden kleiner als konventionelle im gleichen Wirkungsbereich. Durch den Einsatz der DDV-Pumpen werden kein großes Ölreservoir und keine Kühler benötigt. Und wie an den Biegemaschinen der Eco-Linie kommen Vorteile wie Geräusch- und Energieminderung voll zum Tragen. Mit diesen kleineren Pressen hat Opton vor allem auch die Zielgruppe kleinerer Zulieferer im Auge, denn die Investition liegt deutlich unter der einer konventionellen Großpresse.

Eine neue 20000-kN-Presse, die gerade fertiggestellt wurde, hat vier Führungssäulen und vier Kraftkolben. „Wenn die Kraftverhältnisse einseitig greifen, gewährleistet dieses Prinzip Parallelität in Kraft und Weg“, hebt Yogo den Nutzen der Konstruktion hervor. Mit dieser Presse will Yogo unter Beweis stellen, dass auch große Bauteile mit niedrigeren Kräften und einem optimalen Materialfluss gefertigt werden können. Während Entwicklung und Konstruktion der Pressen ganz in Händen von Opton liegen, hat man zum Bau des Grundkörpers der Pressen einen Kooperationsvertrag mit einem Pressenbauer der Komatsu-Gruppe abgeschlossen.

Ganz entscheidend für den optimalen Prozess des Hydroformens ist aber die CNC-Steuerung. Diese auf PC-Basis arbeitende Steuerung ist in der Lage, sämtliche Prozessparameter zu synchronisieren, nämlich den Druck der Flüssigkeit innerhalb und außerhalb des Rohres, die Schiebebewegung der Axialkolben und die der Radialkolben. Und nicht zuletzt synchronisiert sie bei Nutzung der Hammering-Funktion den Flüssigkeitsdruck mit dem Arbeitsprogramm.

Großen Wert hat Yogo darauf gelegt, dass die Dateneingabe und das Management für den Prozessablauf einfach gestaltet sind. Dazu haben die Programmierer ein Datenblatt kreiert, das von der Bedienungsperson auf einfache Weise ausgefüllt werden kann. Anhand dieser Angaben lassen sich auch die Wanddicke im auszuweitenden Bereich, die Längenzugabe und die exakte Schnittlänge des Rohres berechnen.

In Verbindung mit der 3D-Messtechnik kann Teruaki Yogo jetzt für das Hydroformen die komplette Prozesskette anbieten. Mess- und Simulationsprogramme, alle selbst entwickelt, sorgen innerhalb der Kette stets für optimale Anpassungen der jeweiligen Prozessstufe.

Teilen: