Mit dem Gasinnendruck-Spritzgießen lassen sich Formteile herstellen, die mit konventionellen Spritzgießverfahren nur schwierig zu fertigen sind. Die Technik ist unter der Bezeichnung Airmould-Verfahren bekannt.

Dipl.-Ing. Helmut Eckardt leitet den Bereich Anwendungs- und Verfahrenstechnik der Battenfeld GmbH in Meinerzhagen

Spritzgießteile, die nach dem patentierten Gasinnendruck-Spritzgießverfahren hergestellt werden, sind leichter und lassen sich mit kürzeren Zykluszeiten sowie mit geringeren Schließkräften herstellen als kompakt gegossene Teile. Das senkt die Herstellkosten deutlich.

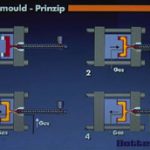

Bei dem von der Battenfeld GmbH in Meinerzhagen entwickelten Verfahren wird Gas druckkontrolliert in die Schmelze gespritzt. Das Prinzip: Nach Einspritzen einer vorgegebenen Menge Schmelze ins Werkzeug folgt die Gasinjektion. So füllt sich das Formnest vollständig, es bildet sich ein Hohlraum aus. Anschließend werden der Kunststoff abgekühlt, der Gasdruck entlastet und das Teil entformt. Vorhandene Werkzeuge können meist nachträglich noch für diese Technik modifiziert werden.

Bereits vor über 25 Jahren entwickelt, geriet das Verfahren damals bald in Vergessenheit. In den letzten Jahren ist es dann allerdings erheblich weiterentwickelt worden. Neue Anwendungsmöglichkeiten erschließen ihm immer neue Märkte. Grundsätzlich ist es für die Fertigung von Teilen prädestiniert, die besonders stabil sein und sich dennoch kostengünstig herstellen lassen müssen.

Je nach Art der hergestellten Teile, wirken sich die Vorteile des Verfahrens unterschiedlich aus. So sticht bei stabförmigen Formteilen wie Griffen, Bügeln oder Halterungen vor allem die gute Stabilität bei niedrigem Gewicht heraus. Die Wirtschaftlichkeit verbessert sich durch die halbierten Zykluszeiten spürbar.

Flächige Formteile wie Tischplatten, Abdeckungen oder Ablagen stellen besondere Anforderungen an das Herstellungsverfahren. Hier kommt es darauf an, dass kein Verzug und keine Einfallstellen auftreten. Das Airmould-Verfahren schließt diese Risiken aus. Hier werden zur Führung des Gases Gaskanäle mit ausreichendem Querschnitt vorgesehen. Diese Kanäle, die im Querschnitt breiter als konventionelle Rippen sind und die auch tiefer sein können, führen nicht nur das Gas, sondern bewirken auch eine zusätzliche Steifigkeit der gespritzten Formteile. Da das Gas durch die Hohlrippen bis zum Fließwegende wirksam ist, verhindert es Einfallstellen. Auch diese Teile können mit bis zu 70 % geringeren Schließkräften besonders druckarm gespritzt werden. Es kommt nicht zu den hohen eingefrorenen Spannungen. Deshalb neigen die so produzierten Teile deutlich weniger zum Verzug. Allerdings ergibt sich bei ihnen im Gegensatz zu den stabförmigen Teilen kein Gewichtsvorteil, weil durch die Gasführungsrippen zunächst Volumen addiert und dann erst durch die Hohlräume wieder herausgenommen werden.

Bei der Herstellung flächiger Formteile mit Dickstellen wie Türinnenverkleidungen, Abdeckungen oder Teilen mit Hinterschnitten bietet das Airmould-Verfahren besondere Möglichkeiten. So lassen sich dünnwandige Formteile mit örtlichen Wanddickenanhäufungen mit dem Kompaktspritzgießen nicht fertigen, weil es im Bereich der Dickstellen zu Einfallstellen kommt. Die Dickstellen werden in diesen Fällen durch Gegenkonturieren aufgelöst, so dass das Teil eine gleichbleibende Wanddicke aufweist. Wenn dickwandige allseitig verschlossene Bereiche benötigt werden, ist das nur durch Verschließen mit einem zusätzlichen Spritzgussteil möglich. Anders beim Airmould-Verfahren: Hier wird das Gas gezielt in die verdickten Bereiche gespritzt, so dass sich örtliche Hohlräume bilden, die durch den Innendruck den Einfallstellen entgegenwirken. Spritzgussteile lassen sich so in einem Arbeitsgang herstellen. Auch die Werkzeugkonstruktion ist oft sehr viel einfacher. Das gilt insbesondere dann, wenn sonst Schieberwerkzeuge erforderlich sind, um die beim Spritzgießen unvermeidlichen Hinterschnitte der Teile ausformen zu können. In diesem dritten Fall kann allerdings nicht mit niedrigeren Schließdrucken gearbeitet werden, weil zum Füllen dünnwandiger Partien ähnlich hohe Drucke wie beim konventionellen Spritzgießen erforderlich sind.

Keine Einfallstellen: Gas gelangt gezielt in verdickte Bereiche

Die vierte Gruppe von Teilen, bei denen sich der Einsatz des Airmould-Verfahrens anbietet, sind Formteile, die konstruktiv als Kompaktspritzgussteile ausgelegt sind, mit dem Kompaktspritzen aber nur sehr problematisch herzustellen sind. Das ist der Fall, wenn aus Gründen des Designs oder der Funktion nicht an der spritztechnisch optimalen Stelle eingespritzt werden kann. Der Verarbeiter muss dann mit viel und teurem Aufwand mit ungünstigen Verarbeitungsparametern die Herstellung als Kompromiss vornehmen. Bei diesen problematischen Fällen hat es sich herausgestellt, dass durch das Einbringen von nur geringen Mengen Gas und durch Ausnutzen des Nachdruckeffektes des Gases die Formteile druckärmer gefüllt werden können und dennoch keine Einfallstellen aufweisen. Auch in diesem Fall gilt: Durch die nur geringen eingefrorenen Spannungen lassen sich die Teile ohne Verzug spritzen.

Neben Möglichkeiten hat das Airmould-Verfahren auch seine Grenzen. Die sind dann gegeben, wenn es nicht gelingt, das Gas an die gewünschte Stelle zu bekommen oder in gewünschter Weise zu verteilen. So lässt sich Verzug, der in Folge von Schwindung auftritt, nicht vermeiden, allenfalls verringern. Bei flächigen Formteilen müssen die Gasführungskanäle durchdacht ausgebildet werden. Dabei muss zwischen Rippenabmessungen und Wanddicke ein deutlicher Unterschied liegen.

Die Anforderungen an das Gaseinspritzsystem und die maschinenseitigen Voraussetzungen können je nach Formteil unterschiedlich sein. Deshalb entwickelte der Hersteller ein Modular-System, das die jeweils bestmögliche Auswahl und Kombination der einzelnen Komponenten erlaubt. Die wesentlichen Komponenten des Systems sind die Druckerzeugungseinheiten, die Stickstofferzeugungseinheiten, die Druckregelung und die Gaseinspritzung.

Obwohl Battenfeld von der Spritzgießmaschine über die Automatisierungstechnik und das Werkzeug bis hin zur Gasinnendruckanlage alles aus einer Hand liefert, wird Airmould auch mit Maschinen anderer Hersteller betrieben. In diesen Fällen erfolgt die Verbindung zwischen Spritzgießmaschine und Airmould-Anlage über die genormte Schnittstelle.

Teilen: