Wenn vom Rohblech bis zum fertigen Biegeteil alles automatisch durchläuft, ohne dass ein Bediener für einen Werkzeugwechsel oder Materialtransport eingreifen muss, dann klingt das nach Industrie 4.0. Tatsächlich ist die Idee aber schon älter und steckt bereits in den frühen Ansätzen verketteter Anlagen, die Schneid- und Biegesystem mehr oder weniger direkt koppeln. Im Zug der digitalen Transformation wird die Idee für einige Unternehmen zunehmend interessant.

Vom Coil direkt zum Teil

Eine vollautomatische verkettete Anlage fürs Herstellen von Kantteilen wurde Anfang September bei Metaflex in St. Pölten vorgestellt. Metaflex liefert Kantteile on demand für Handwerker vor allem im Dach und Wandbereich. Dazu nutzt das Unternehmen eine eigenentwickelte Software, mit der Kunden per App direkt von der Baustelle aus ihre Profilgeometrien eingeben und Profile ordern können. Das Geschäftsmodell funktioniert so gut, dass die Software mittlerweile in der ausgegründeten Firma nuIT weiterentwickelt und vermarktet wird. Diese Software ist auch Teil der vollautomatischen, flexiblen Produktionsanlage, die in einer Kooperation von Cidan, Forstner, dem Software-Entwickler nuIT und dem Abkantmaschinen-Hersteller Thalmann entstanden ist.

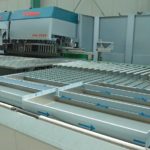

Im Produktionsablauf werden die von der nuIT-Software generierten Produktionsdaten direkt an die Maschine gesendet. Die Produktion startet dann mit der Forstner PSM, einer Coilanlage mit bis zu sechs Abwickelhaspeln und integrierter Richt-, Längs- und Querteilanlage, auf der über die programmierbaren Streifenmesser auftragsbezogen Zuschnitte realisiert werden. Die zugeschnittenen Streifen werden dann nacheinander über ein Cidan-Handlingsystem auf dem Thalmann-TD-Doppelbieger platziert, dort automatisch eingezogen nach einem ebenfalls über die nuIT-Software übermittelten Biegeprogramm automatisch gefertigt und als fertiges Profil auf dem Übernahmetisch abgelegt. Die Anlage mit der Bezeichnung „The Base“ kann für Längen bis 6 oder 8 m geliefert werden und verarbeitet Stahlblech bis zu 1,0 mm Dicke.

Was spricht für eine direkte Verkettung?

Nach der Premiere ist Gerhard Resch, Firmeninhaber des Kantteilherstellers Metaflex und Geschäftsführer der nuIT GmbH, überzeugt, dass „wir mit der Anlage auf dem richtigen Weg sind und den Zeitgeist getroffen haben. Viele Kunden scheinen förmlich auf eine vollautomatische Produktionsanlage wie ,The Base’ gewartet zu haben“.

„Schneidsystem – üblicherweise eine Stanze oder eine Stanz-Laser-Kombimaschine – und Biegezentrum zu verketten, macht unter zwei Aspekten Sinn“, erläutert Willi Stahl von RAS Reinhard in Sindelfingen. „Erstens, wenn die Zeiten für Schneid- und Biegezyklen ungefähr gleich sind. Und zweitens, wenn es um kleine Stückzahlen oder um sehr große Teile geht, bei denen der Aufwand für das Handling der Teile im Verhältnis zum Auftragsvolumens sehr hoch ist.“

RAS Reinhard ist für seine Schwenkbiegemaschinen und Biegezentren bekannt und bietet seit nicht allzu langer Zeit verkettete Anlagen in Zusammenarbeit mit Pivatic Oy an. Das Kernproblem bei verketteten Anlagen sind nach Willy Stahl die Unterschiede der Stanz- und Biegezyklen. Puffersysteme zum Ausgleich funktionierten nur bedingt. „Wenn wir diese verketteten Lösungen stärker in den Vordergrund bringen wollen, dann müssen wir Stanz- und Biegezeiten näher aneinander bringen.“ Deswegen komme es auf Schneideinheiten an, die schneller sind als herkömmliche CNC-Stanzsysteme mit Werkzeugrevolver. Diese Forderung erfülle beispielsweise das Pivatic-System, bei dem alle Werkzeuge in einem Rahmen direkt verfügbar sind und über einen schwenkbaren Stößelhalter direkt aktiviert werden. Damit kann in einem einzigen Materialdurchlauf das komplette Lochbild erzeugt werden. Entsprechend kann das Pivatic-System sowohl für die Tafel- als auch für die Coilverarbeitung eingesetzt werden.

Kit-Fertigung individueller Teile ab Stückzahl 1

Für die Kommunikation und Programmierung der Maschinen haben Pivatic und RAS entsprechende Schnittstellen eingerichtet, sodass beide Maschinen entweder über einen Leitrechner kommunizieren oder – wenn dieser nicht vorhanden ist – eine Maschine-zu-Maschine-Kommunikation eingerichtet werden kann.

Willy Stahl erwartet, dass das Geschäft mit verketteten Anlagen bei RAS schon deshalb zunehmen werde, weil die Zusammenarbeit mit Pivatic gerade erst begonnen habe. So habe man beispielsweise bereits eine Anlage für die Fertigung von Aufzugskabinen fertiggestellt. Darin werden Wände- und Deckenverkleidungen in unterschiedlichen Dekors für eine Kabine hintereinander, sozusagen in Kit-Fertigung mit Stückzahl 1, hergestellt. Einen Trend zur verketteten Anlage oder gar zur Verarbeitung direkt ab Coil sieht er derzeit ebenso wenig wie verkettete Anlagen als Einstieg in Industrie 4.0. Für ihn geht es hier eher darum, die Arbeitsschritte zu automatisieren, bei denen bisher ein Bediener maßgeblichen Einfluss auf das Ergebnis hat, etwa beim Kanten auf Abkantpressen. Das Material von A nach B zu bringen, um es bei B einzuschleusen, ohne dass großartig etwas falsch gemacht werden könne, sei nicht der große Automatisierungsansatz.

Komplexere Teile mit verketteten Anlagen

Seit Trumpf eigene Biegezentren im Programm hat, ist das Unternehmen auch in Sachen verkettete Anlagen aktiv. So haben die Ditzinger kürzlich eine Anlage gebaut, die eine Stanz-Laser-Maschine Trumatic 1000 mit einem Biegezentrum Trubend 7030 mit zwischengeschalteter Wendestation direkt verkettet. Die Materialversorgung übernimmt eine Mehrfach-Coilanlage in Kombination mit einer Richtmaschine. Die vom Coil abgelängten und gerichteten Platinen werden auf der Trumatic 1000 gelocht, per Laser beschnitten, direkt zum Biegezentrum Trubend 7030 geleitet und dort automatisch gebogen. Für die Entnahme der Biegeteile und das Stapeln sorgt ein Roboter. Programmierung und Fertigungsteuerung laufen komplett über die Trumpf-eigene Trutops-Software.

Das Thema betrachte Trumpf angesichts des breiten Kundenkreises differenziert, betonen Patrick Bauer, Produktmarketing Automatisierung/Prozesse, und Marc Detmers, Communications Manager Truconnect. Mit Kunden, die jetzt die ersten Schritte in Richtung Industrie 4.0 gehen, würde man wahrscheinlich nicht als erstes über verkettete Anlagen sprechen. Aber es gebe durchaus Anfragen von Unternehmen, die bereits heute schon sehr optimiert arbeiten. Das Thema verkettete Anlagen sei branchenspezifisch. Meist werden diese Anlagen von Unternehmen angefragt, die weniger komplexe Teile fertigen und bei denen es weniger um flexible Blechfertigung als um hohe Produktivität geht. Die Vorteile einer hochleistungsfähigen Stanzmaschine wie der Trupunch 5000 könne man dort nicht ausspielen. Aber dieser Markt sei für Trumpf gerade deshalb Wachstumsmarkt, weil man ihn bisher weniger adressiert habe.

Das Geschäft mit verketteten Anlagen ist applikationsgetrieben und Trumpf gehe dabei stark auf den Kundenbedarf ein. Es würden dann eben auch Anlagen realisiert, die direkt ab Coil arbeiten oder bei denen automatische Puffersysteme vorgesehen sind. Tendenziell sehen Bauer und Detmers Anwender dieser verketteten Anlagen eher im Bereich OEM und bei eigenwertigen Unternehmen, die zumindest ein eigenes Produkt haben. Aber auch da komme es auf den konkreten Fall an.

Puffer machen verkettete Anlagen flexibel

Zu den Eigenwertigen mit wenigstens einem Produkt gehört Eisenwerk Wittigsthal. Das traditionsreiche Unternehmen aus dem Erzgebirge ist im Bereich Verteilerstationen für die Hausinstallation etabliert, baut aber zusätzlich seit Jahren seine Blechbearbeitung für die Lohnfertigung aus. Im Hinblick auf die digitalen Transformationen in der Fertigung hat Geschäftsführer Jochen Browa im letzten Jahr kräftig in den Ausbau des Unternehmens in Richtung Industrie 4.0 investiert. Zu den Investitionen zählt eine Stanz-Laser-Kombianlage Combi Genius von Prima Power, die man schon jetzt mit allen digitalen und mechanischen Schnittstellen sowie der Automatisierung für den Ausbau zur vollverketteten Stanz-Laser-Biegelinie gekauft hat. Ziel ist letztlich eine vollautomatische Anlage, sodass vielleicht in zehn Jahren ein Kunde per App seine Teile konfigurieren und mehr oder weniger direkt auf die Anlage schicken könne. Die Anlage sei schon jetzt Industrie-4.0-fähig und könne sogar per Smartphone bedient werden. Beeindruckend ist die Komplettautomatisierung des Materialhandlings. Rohblechpakete werden über Ladeklappen hauptzeitparallel im Materialbereich der Anlage platziert, der Rest läuft automatisch. Ein kartesischer Roboter mit Saugertraverse lädt sowohl die Rohbleche auf den Arbeitstisch der Stanz-Laser-Kombi, entnimmt die Zuschnitte direkt nach dem Trennschnitt und stapelt die Teile definiert an den vorgesehenen Ablageplätzen. Kleine Teile können zudem per Teileklappe direkt ausgeschleust werden.

Die Software sei durch ein Assistenzsystem einfach zu programmieren, hebt Jochen Browa hervor. Die vielfältigen Möglichkeiten in Sachen Datenerfassung – angefangen bei der Einbindung ins ERP System bis zur Datenerfassung und Auswertung von Fertigungsdaten – baut man beim Eisenwerk Wittigsthal erst Schritt für Schritt auf. Das schränke den Betrieb der Anlage und ihre Produktivität jedoch nicht ein. Nach den ersten Erfahrungen sieht Jochen Browa den Einsatz der Maschine eher im Bereich der Fertigung großer Serien. Für kleine und mittlere Serien will man zumindest in naher Zukunft auf vorhandene nicht-automatisierte Stanz-Lasertechnik und Abkantpressen setzen.

One-Piece-Flow und sich selbst verwaltende Anlagen

Für Mathias Kögel allerdings, Geschäftsführer des gleichnamigen Unternehmens in Oberderdingen, war der Einstieg in den automatischen One-Piece-Flow eines der Hauptargumente für die Investition in eine vollverkettete Stanz-Biege-Linie S4+P4 von Salvagnini.

Kögel ist unter anderem Blechbearbeiter im Lohnfertigungsbereich und fertigt vom Prototypen über Kleinserien bis zu Großserien für unterschiedliche Kunden. Organisiert war der Materialfluss in der Fertigung zwischen den Stand-Alone-Maschinen bis dato im Wesentlichen über einen automatischen Lagerturm.

Die Anlage verkettet eine aus einem automatischen Lager versorgte schnelle Stanzschere S4 über ein sogenanntes MC-Modul mit einer automatischen Biegezelle P4. Zusammen mit der Software spielt dabei speziell das MC-Modul als Logistikeinheit, die Zuschnitte puffert und verteilt einschleust, eine wichtige Rolle. Die Anlage erfasst mit Sensoren und entsprechenden Funktionen die Blechdicke und die Festigkeit der aufliegenden Blechzuschnitte und führt entsprechende Korrekturen im Biegeprogramm automatisch durch, sodass jedes Teil als Gutteil gefertigt wird. Rüstwechsel am Biegezentrum erfolgen vollautomatisch in den Nebenzeiten.

Faszinierend aber ist die Selbstorganisation des Fertigungsablaufs. Die Aufträge werden mit Angaben unter anderem zum Termin, Material und der Stückzahl in eine Jobliste eingelesen. Das Abarbeiten des Auftrags beginnt mit dem Einzug des Materials aus dem automatischen Rohblechlager auf die Stanze. Der fertige Zuschnitt wird über das MC-Modul und eine Wendeeinheit direkt zum Biegezentrum geleitet, dort gebogen und auf den Entnahmetisch geleitet. Da nur in seltenen Fällen Stanz- und Biegezeit übereinstimmen, fungiert das MC-Modul als Puffer. So werden etwa in der mannlosen Nachtschicht Zuschnitte vorgestanzt, eventuell für weitere Zwischenschritte wie dem Entgraten ausgeschleust, später wieder eingeschleust und dann im MC-Modul gepuffert. Die Biegezelle fordert im normalen Produktionsablauf jeweils an der Steuerung einen neuen Zuschnitt an, sobald eine voreingestellte Wartezeit überschritten wird. Über das MC-Modul wird dann je nach Auftragspriorität ein Zuschnitt aus dem Puffer bereitgestellt. Das System organisiert sich auf diese Weise selbst. Die Bediener müssen lediglich dafür sorgen, dass im Regal entsprechendes Material vorhanden ist und die fertigen Biegeteile am Entnahmetisch übernehmen. Damit hat sich bei Kögel der komplette Ablauf verändert. „Früher hat der Werker entschieden, wann er welche Biegefolge und Werkzeugsegmente einbaut“, bringt es Frank Gebele auf den Punkt. „Mit der Salvagnini-Anlage ist das anders: Die fragt nicht, ob sie das lange Werkzeug jetzt rüsten muss oder nicht. Sie macht es.“

Was bedeutet Verkettet?

Werden flexible Schneid- und Biegesysteme gekoppelt, spricht man auch von vollverketteten Anlagen. Sie sind zu unterscheiden von verketteten Einzweckanlagen für bestimmte Produkte. Bei den Schneidsystemen werden Stanz-, Stanz-Scher- und auch Stanz-Laser-Kombinationen genutzt, seltener Längs- und Querteilscheren. Die Biegeprozesse übernehmen Schwenkbiegesysteme respektive Biegezentren. Die verketteten flexiblen Anlagen können an Lagersysteme angebunden und mit intelligenten Materialpuffern ausgestattet sein.