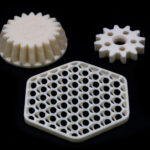

Bei den Werkstoffgruppen Glas und Keramik hat der 3D-Druck stark an Bedeutung gewonnen. Er erweitert die formbasierten Gussverfahren und auch das Fräsen als zusätzliche Fertigungsmethode mit großer Gestaltungsfreiheit. Das FGK in Höhr-Grenzhausen nutzt schon seit 2021 eine 3D-CEM-Anlage ExAM 255 von AIM3D für Forschungszwecke.

Composite Extrusion Modeling (CEM) ist für die Forscher in erster Linie eine Ergänzung des konventionellen CIM-Verfahrens (Keramischer Spritzguss). Durch die werkzeuglose Formgebung der Bauteile ergeben sich hohe Zeiteinsparungen und Kostenvorteile. Was sich im Prototyping bewährt hat, ist für das Herstellen von Prüfkörpern zur Materialerprobung besonders wichtig: Neue keramische Werkstoffe können so schneller bewertet werden und keramische Granulatrezepturen lassen sich rascher entwickeln.

FGK entwickelt Keramik weiter

Das Forschungsinstitut für Glas/Keramik (FGK) ist ein der Hochschule Koblenz angegliedertes Institut zur Erforschung Anorganischer Werkstoffe in den Werkstoffgruppen Glas und Keramik. Es führt Werkstoffanalysen durch, aber auch Granulat-Entwicklungen wie neue „Rezepturen“. Ziel ist es, den Werkstoff Keramik in seiner Leistungsfähigkeit weiter zu entwickeln. Zudem sucht das FGK nach neuen Anwendungsbereichen für keramische oder auch hybride 3D-Bauteillösungen.

CEM-3D-Druck führt bis zu MID-Devices

„Der eigentliche Charme des CEM-Verfahrens von AIM3D ist die Flexibilität“, erklärt Projektingenieur Murat Demirtas vom FGK. „Der Multimaterialdrucker ExAM 255 erlaubt Kombinationen von Keramik/Keramik, Keramik/Polymere oder Keramik/Metall. Hybride Kombinationen erweitern die Bauteileigenschaften als funktionales Design enorm.“ Dazu gehören Kombinationen verschiedener Keramiken aber auch mit anderen Werkstoffklassen in einem Bauteil. Die Möglichkeiten reichen bis zu elektrisch isolierenden Zonen mit Keramik und leitfähigen Bereichen durch Metall – und damit bis zu MID-Ansätzen (Mechatronic Integrated Devices).

CEM bietet hohe Freiheit in Werkstoffwahl

Hier kommen die Vorzüge des CEM-Verfahrens von AIM3D zum Tragen: Die 3D-Druckanlage verarbeitet keine Filamente sondern konventionelle Granulate oder Pulver. Sie macht flexibel in der Werkstoffwahl, verbunden mit Preisvorteilen für den Feedstock. Im Vergleich zum Keramikspritzguss CIM lassen sich auch Spannungen im Bauteil reduzieren.

Natürlich können auch die Leistungseigenschaften eines Teils erhöht werden über Parameter wie variable Korngrößen, Oberflächen-Charakteristika, chemische Resistenzen, elektrische oder thermische Eigenschaften. Das 3D-Drucken durch CEM eröffnet eine Matrix von Möglichkeiten durch materialhybride und verfahrenshybride Lösungen.

Die digitale Prozesskette schließt sich

Nicht zu vergessen: Die Konstruktion eines 3D-gedruckten Bauteils ist bereits Teil der digitalen Prozesskette mit ihren Vorzügen. Der Entwickler kann Belastungszonen simulieren und die Bauteilgeometrie topologisch optimieren mittels Finite-Elemente-Analyse (FEA). Auch der Schrumpf von Keramik in der Herstellung fließt hier mit ein. Murat Demirtas: „Es wird möglich, ein Bauteildesign bestmöglich auf eine Anwendung hin zu designen.“ (os)