Jede Krise birgt eine Chance: Statt vor der japanischen Marktmacht zu resignieren, hat Thyssen-Krupp-Metalcutting mit der Bluestar ein eigenes horizontales Bearbeitungszentrum auf den Markt gebracht, das an Technik genau das mitbringt, was der Durchschnittskunde braucht, und das er zahlen kann und will. Die Verkaufskurve der Maschine steigt an.

Von Chefreporter Wolfgang Filì chefreporter@fili.net

Es geht also doch: Die Ludwigsburger Thyssen-Krupp-Metalcutting-Gruppe, bislang als Hersteller ebenso ausgefuchster wie hochpreisiger Bearbeitungszentren bekannt, startete 2004 mit einer Low-Cost-Reihe den Angriff auf den Lohnfertiger-Markt und kann ein Jahr später bereits positive Bilanz ziehen. Die Bluestar ist ein echter Renner. Weit über 60 Einheiten werden bis Ende des Jahres verkauft sein. Damit dürfte die Maschine vor allem dem japanischen Wettbewerb Kopfschmerzen bereiten.

In der kleinsten Version mit 500-mm-x 500-mm-Palette und 0,3 m³ Arbeitsraum für knapp 200 000 Euro angeboten, „hat sich die Reihe vor allem in ihrer Zielbranche durchgesetzt“, sagt der bei ThyssenKrupp-Metalcutting für die Technik zuständige Geschäftsführer Lutz Weisbecker. Zwei Drittel der Kunden seien Lohnfertiger, der Rest stamme aus dem Umfeld der Automobilindustrie. Regionale Märkte seien Europa, Brasilien, Mexiko sowie Russland – weitere sollten folgen. Die Reihe selbst werde über die jetzt bereits vermarkteten Größen Bluestar 5, Bluestar 5+ sowie Bluestar 6 hinaus bis zur Palettengröße 1600 mm x 1600 mm ausgebaut.

Mit der Entwicklung der Maschine begonnen hatte Weisbeckers Gruppe im Dezember 2002. Vorausgegangen waren nüchterne Analysen: Zwei Drittel des Weltmarkts für horizontale Zentren seien fest im Griff der Japaner, hatte die Thyssen-Krupp-Tochter Hüller Hille GmbH, Mosbach, beklagt. Kleine und mittlere Lohnfertiger – die sogenannten Job-Shops – machten dabei das Gros einer Käuferschaft aus, die neben der Zuverlässigkeit und Leistung der Maschinen vor allem das Investitionsvolumen im Auge hat. Letzteres hatten die japanischen Anbieter mit standardisierter Technik im Rahmen gehalten.

Mit technisch hoch angesehenen, im Vergleich allerdings hochpreisigen Bearbeitungszentren wie dem Klassiker nbh, über den Hersteller Hüller Hille weitgehend auf die speziellen Wünsche seiner Kunden eingehen konnte, war da kaum Staat zu machen. Bei ausschließlichem Blick auf den Preis waren die Maschinen zu teuer. Hinzu kam, dass die Wertekultur bei Werkzeugmaschinennutzern wie -herstellern sich verändert hatte, erläutert Lutz Weisbecker weiter. Abnehmerseitig – mithin von Lohnfertigern, dem Automobilbau sowie deren Zulieferern – wurden nicht allein technisch innovative Maschinen wie früher verlangt: Sie müssen auch deutlich günstiger sein. Und wo bislang der technische Superlativ gesucht worden war, sollten nun pragmatische Formeln gelten. Dem habe man folgen müssen.

Zum anderen wollte der Konzern mit einer neuen Entwicklung beweisen, dass Fertigungstechnik „made in Germany“ zu international konkurrenzfähigen Preisen zu haben war, ohne deshalb Abstriche bei der Qualität machen zu müssen. Entsprechend trieb Thyssen-Krupp die Dinge voran, so dass vier Prototypen der Bluestar 5 bereits im November 2003 einsatzbereit waren.

Seit 2004 ist sie am Markt verfügbar. In jenem Jahr erstmals auf der Branchenmesse Metav gezeigt, sorgte die Maschine gleich für großes Hallo: Das Zentrum war betriebsbereit zu einem Preis zu haben, der deutlich unter dem Level der Platzhirsche Mazak, Makino, Mori Seiki und Okuma lag.

Freilich: Temporekorde und High-End-Technik werde man bei der Bluestar vergebens suchen, räumte Hersteller Hüller Hille schon bei der Erstvorstellung mit falschen Vorstellungen auf. Was man dafür umso mehr finden werde, seien einfache und solide Komponenten „made in Germany“. Auch die Erfahrung mit der nbh-Reihe sei in die Entwicklung eingeflossen. Die Eilgänge von 50 m/min bei 7 m/s² Beschleunigung seien zudem durchaus alltagstaugliche Werte. In der Tat hat die Achsengeschwindigkeit bei vielen Werkstücken nur geringen Einfluss auf die Taktzeit. Umgekehrt tauscht bei der Bluestar 5 ein 180°-Schwenkwechsler die Paletten mit bis zu 500 kg Transportbelastung innerhalb von 7 s.

„Fertigungstechnisch bedient die Bluestar-Reihe mehr als 80 Prozent aller Problemstellungen des Marktes“, unterstreicht denn auch der technische Konzernchef Weisbecker. Dabei solle es bleiben. Die übrigen knapp 20 % an Aufgaben ließen sich mit anderen, ebenfalls neu im Konzern entwickelten Maschinen lösen.

Auch bei der Steuerung setzte Thyssen-Krupp diesmal auf Breite. So zählt die 21i von GE Fanuc zur Standardausrüstung. Gerade für Nobelhersteller Hüller Hille war dies ein Novum: Bislang auf deutsche CNC-Hersteller abonniert, zeigte das Unternehmen damit, wie ernst es den Gang auf den Job-Shop-Markt nahm. Dort arbeitet eine große Zahl japanischer Zentren mit Fanuc-CNC. Parallel dazu ist jedoch auch die 840 D von Siemens zu haben. Zusammen mit den als Standard installierten Werkstattprogrammierungen Fanuc Manual Guide i, Siemens Shop Mill sowie hauseigenen Zyklen für Paletten- und Werkzeughandling steht damit eine schnelle und bewährte Programmierung zur Verfügung.

Auch bei den mechanischen Komponenten war Zuverlässigkeit oberste Pflicht. Alle Gussteile wurden nach FEM-Methode berechnet. Zusätzlich wurde eine Software zur Optimierung der Topologie eingesetzt. Das Ergebnis ist ein steifes Maschinenbett in Dreipunktauflage. Die Entsorgung der Späne ist durchdacht. Die Bluestar 5 hat im Standard ein Scheibenmagazin mit 40 Werkzeugplätzen für Aufnahmen wie BT 40, SK 40, HSK 63 oder ANSI 40. Alternativ gibt es ein Flächenmagazin mit 130 Plätzen. Die Span-zu-Span-Zeit liegt beim Scheibenmagazin um 4 s, beim Flächenmagazin sind es wegen der Werkzeugbereitstellung unter 3 s. Bei der Motorspindel kann zwischen 10 000 min-1 für die Stahl- sowie 15 000 min-1 für die Aluminiumbearbeitung gewählt werden.

„Wir haben die Bluestar als ein Standardprodukt entwickelt, mit dem der Konzern Geld verdienen kann“, erklärt Lutz Weisbecker. Dieses Ziel scheint erreicht, denn bislang habe man bei keiner einzigen Maschine „drauflegen“ müssen. Aber nicht bloß schwarze Nullen sind für das Unternehmen interessant, sondern vielmehr sattschwarze Zahlen. Diese dürften sich einstellen, je weiter die Bluestar-Reihe sich etabliert. Die Fertigungskapazität im Hüller-Hille-Werk Diedesheim liegt derzeit bei einer Maschine je Werktag, also 220 Bluestars pro Jahr.

Dabei durchläuft die Maschine dieselben Qualitätskontrollen wie die knapp 2000 Mal verkauften Bearbeitungszentren der Reihen Specht und nbh, die ihrerseits im oberen Applikationssegment liegen. Allerdings ist die Technik der Bluestar auf diejenigen Funktionen beschränkt, die der Kunde tagtäglich braucht. „Schlank“ steht insoweit nicht für „billig“.

Das Konzept der Bluestar hat Thyssen-Krupp-Metalcutting nun auch auf den Einsatz in flexiblen Fertigungssystemen und Transferstraßen übertragen. So sind die Komponenten der Ende 2004 vorgestellten neuen Baureihe Starline zu 82 % identisch mit denen der Bluestar.

Gleiche Qualität wie die High-End-Maschinen Specht und nbh

Kosten + Nutzen

Referenzteil

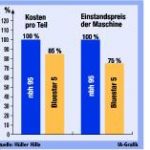

Werkstücke wie der Hydraulik-Steuerblock im Bild links sind typisch für die Bluestar 5 sowie für die größeren Schwestermaschinen Bluestar 5+ und Bluestar 6. Da die Bluestar 5 gleiche technische Daten hat, wie die von Hüller Hille 2000 eingeführte und vom Markt gut angenommene nbh 95, lohnt der direkte Vergleich von Vorgänger zu Nachfolger. Abgestellt auf Zulieferer der Maschinen- und Kfz-Branche sowie den Werkzeugbau, arbeitet die Bluestar 5 im Palettenbereich bis 500 mm x 500 mm genauso gut Leichtmetallteile wie sie auch hart- und schwerzerspant. Der Unterschied liegt in Maschinenpreis, Stückkosten und Produktivität.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: