Die Prozessindustrie kommt an den weitreichenden Veränderungen der Automatisierungstechnik nicht vorbei. Der PC steuert heute nicht nur komplette Anlagen, auch die Integration autarker Inseln in den unternehmensweiten IT-Verbund ist gefragt. Internet und Supply-Chain-Management sind hier die Problemlöser. Feldgeräte mit Mikroprozessor bilden die Basis einer vernetzten Kette, in der die Software- und damit die Projektdienstleistung stark anwächst.

Von unserem Redaktionsmitglied Werner Möller

Gleich zwei Weltrekorde hält die neue Low-Density-Poly-Ethylen-Anlage im südfranzösischen Berre: In der von Basell – einem Gemeinschaftsunternehmen von BASF und Shell – betriebenen Kunststoffmaschine für Verpackungsprodukte arbeitet der größte Einschnecken-Extruder. Auch der Hochdruckkompressor ist noch nirgendwo auf der Welt in der dortigen Größe gebaut worden. „Wenn jährlich 285000 Tonnen LDPE den 2000-m-Hochdruckreaktor durchlaufen und bei Drücken von 3000 bar polymerisiert werden, lässt dies den enormen Aufwand erahnen, der für die Automatisierung betrieben wurde“, sagt Bernd Schumann von der Eschborner Ausrüster ABB Automation Systems GmbH…

„Bedienen, beobachten und koppeln prozessnaher Automatisierungssysteme lauteten die hohen Anforderungen, wobei dezentrale Remote I/O-Systeme der Ex-Zone 1 und 2 integriert werden sollten“, erklärt der im ABB-Geschäftsgebiet Chemie & Petroleum tätige Projekteur. 6000 Ein- und Ausgänge, die das Leitsystem Symphony/Melody verarbeitet, machen die Bedienplätze verfügbar. Sie sorgen für eine hohe Verarbeitungsgeschwindigkeit mit zeitfolgerichtiger Signalauflösung für das Hauptbild „Temperaturprofil über dem Reaktor“.

Dieses Bild ist Indikator für den Produktionsverlauf und wird deshalb auf einem Großdisplay dargestellt. Hier werden über 500 Variable mit einer Aktualisierungszeit von 1 s dargestellt. Der Weg der Signale erfolgt via Profibus PA. Die LWL-Technologie (Lichtwellenleiter) sorgt für eine sichere und schnelle Übertragung in die Ex-Zone 1.

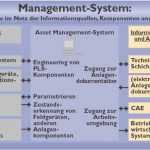

Das Beispiel zeigt, welche Bedeutung der Automatisierung für Profit und Überleben zukommt. Ein wichtiger Schlüssel ist die vernetzte Wertschöpfung. „Es ist klar erkennbar“, erklärte eine Expertengruppe aus dem Fachverband Automation des ZVEI, „dass der Einfluss der IT-Technologien auf die Profitabilität eines Prozesses stark zunimmt.“ Für den Anwender bedeutet das, erst einmal alle Unternehmensdaten aus zahlreichen isolierten Systemen zusammenzuführen. Erst die Verknüpfung dieser Daten erzeugt nützliche Informationen und offenbart ein praktisches Wissen. Das fängt an bei der Auftragsannahme und reicht über Rohmateriallogistik, Energie- und Rohstoffmanagement, eigentlicher Produktionssteuerung und -automatisierung bis hin zu Konfektionierung, Verpackung, Lager und Versand. Diese Vernetzung umschreibt der Begriff „Industrial IT“, nämlich eine vollkommene elektronische Interaktion aller Produktions-Assets.

Bei der Betrachtung vernetzter Systeme ist die Interdisziplinarität also wichtig. Gerade bei unterschiedlichen Systemen stellte kürzlich das Stuttgarter Fraunhofer Institut für Produktionstechnik und Automatisierung (IPA) nicht unerhebliche Defizite und Mängel fest, sowohl anwender- als auch herstellerseitig. Diese Ansicht teilt auch Uwe Grundmann. Nach Meinung des Leiters der deutschen Niederlassung der ARC Advisory Group in Düsseldorf klaffen in der Prozessindustrie Anspruch und Wirklichkeit weit auseinander. Das Ergebnis einer ARC-Sudie nach der weltweiten Befragung von 200 Anwendern beweist, dass sich die Idealvorstellungen der Anwender in puncto Automation selten erfüllen. Zwei Drittel der Befragten stufen zwar die Systemarchitecktur als sehr wichtig ein. Wiederum zwei Drittel davon räumen aber Technologiekompromisse in den eigenen Anlagen ein – und legen damit die üblichen Schwachstellen offen. ARC hat hier drei Punkte identifiziert:

– Aktuelle Systeme entsprechen nicht den Erfordernissen von Enterprise-Asset-Management (EAM), ERP und Supply Chain,

– das Vertrauen in Feldbus-Techniken muss noch stark wachsen

– Thin-Client-HMI, die in der diskreten Fertigung großen Zuspruch haben, setzen sich in der Prozessindustrie nur allmählich durch.

Auch die IPA-Experten ziehen Rückschlüsse aus den Defiziten und leiten daraus Anforderungen für die Zukunft ab: Verstärkt müssen Systeme adaptiv sein, um flexibel reagieren zu können. Außerdem sollten sich Hard- und Software für wechselnde Aufgaben rasch umkonfigurieren lassen. Unterstützend wirkt hier die Mikroelektronik mit ihren preiswerten, leistungsfähigen Prozessoren und Speichern. Sie treibt die Entwicklung von Feldgeräten für die Prozessautomation mit immer höherer Funktionalität voran. Dabei spielen bei der Prozessautomatisierung die Anforderungen beispielsweise an die Systemstabilität und die Zuverlässigkeit eine herausragende Rolle. „Gerade hier“, so Michael Ziesemer, Corporate Director bei Endress + Hauser GmbH in Maulburg, „liegt eine der Stärken der deutschen Automatisierungsindustrie, die wir durch hohe Forschungs- und Entwicklungsaufwendungen auch in Zukunft sichern wollen.“

Gefragt sind automatisierungstechnische Produkte inklusive aller zugehörigen Dienstleistungen wie Consulting, Engineering oder Inbetriebnahme. E-Business sorgt für die Optimierung sämtlicher Assets und bietet eine optimale Unterstützung bei unternehmerischen Entscheidungsfindungen. Dies setzt das reibungslose Zusammenwirken der zahlreichen oft heterogenen IT-Einzelsysteme im gesamten Unternehmen voraus. Einige Anbieter verfügen hier bereits über praktikable und auch zukunftsweisende Lösungen.

Ralf Form, im Vorstand der deutschen ABB zuständig für den Bereich Automatisierungsprodukte, benutzt dafür den Begriff Industrial-IT. Der für Instrumentierung und Steuerungen zuständige Manager will, dass „die Prozessinformationen vom Feld bis zur Warte mit dem betriebswirtschaftlichen Wissen des gesamten Unternehmens befruchtet werden“. Dazu hat Form einmal alle Feldgeräte unter Field-IT zusammengefasst, die einen Microprozessor haben und umfangreiche Berechungen durchführen. So gibt es beispielsweise Parameter im Stellungsregler TZID oder im elektrischen Antrieb Contrac, die eine notwendige Wartung vorher sagen. Im multivariablen Messumformer 2000T sind es mehr als 1000 Parameter, die auch viele Informationen über den Prozess weitergeben.

„Diese Informationen aus den direkt mit dem Prozess verbundenen Feldgeräten sind die Basisinformationen für die optimale Auslegung einer Anlage,“ ist sich der Manager sicher. Nach seiner Ansicht bildet die Instrumentierung eine der Haupt-säulen im Feldbereich. Hier ist die Einhaltung von Standards und das integrierte Engineering ein Muss. „Bei der Kommunikation bieten wir neben dem Hart-Protokoll die weltweit IEC-standardisierten Protokolle Profibus hauptsächlich für Europa und Foundation-Fieldbus für Amerika“, so Ralf Form. Hohe Kosteneinsparungen versprechen sich die Anbieter durch den Einsatz von Feldbussystemen: Die Yohkogawa Deutschland GmbH in Ratingen (Halle 16, Stand C43), die ihr Prozessleitsystem Cetum jetzt mit einer redundanten H1-Schnittstelle für Foundation-Fieldbus vorstellt, nennt ein Einsparpotenzial von 50 bis 70 % gegenüber einer herkömmlichen Verdrahtung.

Die Integration aller Geräteinformationen in die Systeme erfolgt mittels Device Type Manager (DTM) über die jetzt standarisierte, herstellerneutrale Field Device Tool (FDT)-Schnittstelle, die jetzt von mehreren Herstellern angeboten wird. Auf der diesjährigen Intakama in Düsseldorf zeigt auch ABB in Halle 16, Stand C02 mit Smart-Vision 4.1 ein Management-Tool, das den FDT-Standard sowie alle Kommunikationsstandards unterstützt.

Die Parameterbeschreibung im FDT-Werkzeug mittels Metasprache XML (Extensible Markup Language) schlägt interessanterweise die Brücke zum World Wide Web. Ursprünglich für das Internet entwickelt, lässt sich diese Sprache auch in anderen Bereichen nutzen. „Am Beispiel XML wird deutlich,“ so Kurt Polzer von der Siemens AG, Bereich A&D in Karlsruhe (Halle 15, Stand F22), „wie schnell neue Internettechnologien breiten Einzug in die Automatisierungstechnik halten.“ Der Diplommathematiker ist der Meinung, dass bei weiteren derzeit noch offenen Technologien das Internet stark prägend wirkt. Obwohl die bei der Nutzung entstehenden Risiken oftmals aufgrund fehlender Erfahrungen nicht fundiert eingeschätzt werden können, rechnet Polzer mit stark steigender Akzeptanz.

Der Mathematiker skizziert eine greifbare Internet-Lösung: Aus Industrial-Ethernet-vernetzten Prozessen gelangen Prozessfehlermeldungen als E-Mail an die Servicestelle oder eine bestimmte Person. Heute bietet das Internet/Intranet im präventiven Anlagenbetrieb einen Nutzen durch Bedienen und Beobachten (B&B). „Im Prozessleitsystem Simatic PCS 7 bilden wir mit @aGlance die Grundlage für das B&B über das Web,“ sagt Kurt Polzer. Benötigt wird dazu ein Web Navigator Server und die WinCC-Software. Neben dem typischen Einsatz des Web Navigator im LAN-Bereich sind jetzt auch Anwendungsfälle in WAN (Wide Area Network) lösbar. Dazu gehören insbesondere Anwendungen, die eine stark dezentrale Struktur aufweisen wie Wasser/Abwasser, Öl oder Gas, in denen der Zugriff auf Prozessinformationen nur sporadisch erfolgt. Der Datenverkehr beschränkt sich hier auf geänderte Daten. Zu übertragende Bilder werden hinsichtlich des Datenumfangs und der Darstellung optimiert. Damit kann eine relativ große Anzahl von Variablen über eine schmalbandige Verbindung aktualisiert werden.

Bei einer schnellen Kommunikationsverbindung sind dieselben Aktualisierungszeiten erreichbar wie bei der Applikation vor Ort am Prozessbus. „@aGlance als Middleware ermöglicht den Zugang zu allen Prozessabläufen und deren Darstellung, Analyse und Auswertung – jederzeit und an jedem Ort“, bekräftigt Mathematiker Polzer den umfassenden Ansatz. Per Mausklick lassen sich Web-Sites und komplexe, animierte Grafiken sowie Trendinformationen einfach und schnell erzeugen.

Ein wichtiger Baustein in der Prozesskette ist das Internet.

Nach jahrelanger Konzentration auf die sogenannten „fixed assets“ in den Optimierungsbemühungen moderner Fertigungsbetriebe entdecken Anwender zunehmend, dass trotz des hohen erreichten Automatisierungsgrades immer wieder Produktionsstillstände auftreten. Informationen zur richtigen Zeit am richtigen Ort in der richtigen Form den richtigen Personen will auch ABB-Experte Ralf Form bereitzustellen: „Unsere neue, integrierte Industrial-IT-Strategie zielt genau darauf ab.“

Im dessen Rahmen gilt es mit Hilfe der Asset Optimization zusätzlichen Kundennutzen zu generieren. So durch die Verknüpfung bislang mehr oder weniger autarker Automatisierungsinseln einer gesamten Wertschöpfungskette. Insgesamt gilt es, die genannten Technologien nicht mehr isoliert zu betrachten. Nach ARC-Statthalter Uwe Grundmann ist die Integration das Gebot der Stunde, um aus den anstehenden Investitionen einen höchstmöglichen Return-on-Investment zu erzielen. Grundmann rät: Vorsicht bei der Übernahme neuer Technologien ist immer ratsam, darf aber nicht mit dem Widerwillen vor Veränderungen verwechselt werden.

Das Asset-Management

Der Begriff „Asset-Management“ ist nicht eindeutig. Anwender sollten präzisieren, welche Assets sie unter welchen Randbedingungen meinen: Nach Namur (Interessengemeinschaft Prozessleittechnik der chemischen und pharmazeutischen Industrie) sind Assets Komponenten wie Apparate, Maschinen, Behälter, Rohrleitungen, Package Units und insbesondere auch Geräte und Einrichtungen der Prozessleittechnik. Mit Hilfe dieser Assets wird die Produktionsanlage betrieben. Neben der Anlagenfahrweise, also der gewählten Prozessführung, hängt der Produktionsprozess von der Verfügbarkeit der Anlagenkomponenten ab. Es ist Aufgabe der technischen Betriebsbetreuung, aufwandsoptimal für die erforderliche Verfügbarkeit zu sorgen, um die „Assets“ der Anlage wertschöpfend zu nutzen, also „anlagennahes Asset-Management“ zu betreiben.

Nachgefragt

Herr Grundmann, wie bewerten Sie das Ergebnis von Anspruch und Wirklichkeit?

Das Ergebnis der Umfrage zeigt den Unterschied zwischen der Auffassung der Hersteller und der Akzeptanz durch die Anwender. Es ist das ewige Lied von der Zukunft und den Einsparungsmöglichkeiten durch neue Technologien. Das muss natürlich immer von den Herstellern gespielt werden.

Aber wo liegt denn das Problem?

Den Anwender mit dem Thema zu beschäftigen. Die Prozessindustrie scheint noch mit der Integration der ERP-Systeme beschäftigt zu sein. Das schließt auch den Menschen mit ein. Er ist reserviert, sobald sich sein Aufgabengebiet oder sein Arbeitsablauf ändert. Auch deshalb wird eine Umsetzung länger dauern als viele es erwartet haben.

Gilt das denn für die Fertigungs- wie für die Prozessindustrie gleichermaßen?

Ja und nein, denn im Bereich der Basistechnologie besteht überhaupt kein Unterschied. Über Ethernet und Microsoft wird in beiden Branchen gleichermaßen gesprochen. Der Unterschied liegt nur in der Art der Anwendung. Somit wird sich die Differenzierung nach Branchen in den Softwareanwendungen wiederfinden. Die zukünftigen Netzwerke werden Ethernet-basierte Systeme sein die sich nur um entsprechenden Funktionen in den Protokollen differenzieren werden.

Bezieht sich das auch auf Vernetzung oder Supply-Chain-Management?

Selbst im Supply Chain sehen wir den Einsatz gleicher Basissoftware, obwohl bei Prozessen mit Gewichten und in der diskreten Industrie mit Stückgut operiert wird. Einige zusätzliche Sonderfunktionen liefern die Differenzierung. Auch bei Entwicklungswerkzeugen werden beide Industrien gleiche Systeme verwenden, wie sie bereits von der Nahrungsmittelindustrie verwendet werden.

Hat denn die Food-Branche Vorsprung?

Ja, denn die Nahrungsmittelindustrie nutzt schon seit langem beide Tools und konnte somit schon sehr früh die jeweiligen Vorteile verbinden.

Welches Bussystem gewinnt?

Ich persönlich sehe eine Dominanz der amerikanischen Fieldbus Foundation in der Prozessindustrie auch in Europa. Da alle Systeme auf dem gleichen Ethernet-Netzwerk agieren, lassen sich über Migrationspfade Systemwechsel auf dem gleichen Kabel vollziehen.

Das Gerspräch führte Werner Möller

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: