Mit dem Verfahren der taktilen Nahtführung lassen sich Bauteile nicht nur schneller fügen, sondern auch die Wärmeeinbringung und damit der Verzug reduzieren. Das Ergebnis sind optisch saubere, belastbare Nähte.

Wie genau muss beim Fügen von Bauteilen der Lichtbogen über den Stoß geführt werden? Dies ist die entscheidende Frage, wenn es um die Qualität der Naht und damit des Produkts geht. Gerade bei Nähten im Sichtbereich sind präzise funktionierende Systeme zur Nahtführung sehr wichtig. Allerdings sind die bislang am Markt erhältlichen Vorrichtungen aufgrund des Vorlaufs zum Brenner oder ihrer Störempfindlichkeit gegen Licht, Reflexion und Schmutz nur bedingt zu verwenden.

Um diesen Mangel zu beheben, entwickelte die Scansonic GmbH eine einfache, robuste, zuverlässige und kostengünstige Lösung, die den Lichtbogenprozess nicht nur führt, sondern auch unterstützt: die taktile Nahtführung ohne Vorlauf. Hierbei dient der Zusatzdraht, der beim Schweißen oder Löten durch Abschmelzen Material für die Nahtbildung bereitstellt, zugleich als mechanischer Taster. Kontinuierlich in den Fügestoß gedrückt und im Lichtbogen abgeschmolzen, positioniert und führt er den Bearbeitungskopf präzise über den Stoßverlauf. „Der Zusatzdraht bildet so eine verschleißfreie, sich selbst erneuernde Führspitze – unmittelbar am Arbeitspunkt und mit gleichbleibend hoher Präzision“, erläutert Igor Haschke, geschäftsführender Gesellschafter von Scansonic.

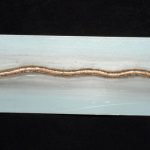

Die Lösung zeichnet sich nicht nur durch Bedienfreundlichkeit und niedrige Anschaffungskosten aus: Durch die Einhaltung der vorher fest definierten Position des Brenners zum Werkstück lässt sich die Schweißgeschwindigkeit steigern. Prozessabhängig sind Arbeitsgeschwindigkeiten bis 4 m/min möglich – und dies bei reduzierter Wärmeeinbringung und entsprechend geringerem Verzug. „Das Ergebnis sind optisch saubere und belastbare Nähte“, hebt Haschke hervor. „Die Nacharbeit wird minimiert oder erübrigt sich teilweise ganz.“ Sensoren zum Erkennen und Verfolgen des Fügestoßes erübrigen sich ebenfalls.

Zu den Hauptanwendern der Kombination aus mechanischer Nahtführung und Lichtbogenprozess gehören Hersteller von Rotationsbauteilen wie Behälterbauer ebenso, wie Produzenten von Verkleidungen und Gehäusen. Auch im Bereich der Einrichtungsgegenstände aus Edelstahl wird das nahtgeführte Fügen eingesetzt. Die Lösung überzeugte selbst die Automobilindustrie: Das Verfahren der taktilen Nahtführung hat sich beispielsweise erfolgreich in der Serienfertigung der Audi-Modelle A4 und A6 für das Fügen im Sichtbereich etabliert.

Für das Verfahren wählte Scansonic einen neuartigen Ansatz und konzentrierte sich auf die wesentliche Aufgabe: die Verbindung von Führung und Fügeverfahren in einem Punkt. Dadurch sollten alle durch den Vorlauf entstehenden negativen Beeinflussungen auf den Schweiß- oder Lötprozess von vorn herein ausgeschlossen werden. Die Lösung bot der Zusatzdraht, dessen ständige Nachförderung die sichere Führung sicherstellt.

Grundbedingung für den Einsatz der mechanischen Nahtführung ist ein tastbarer Nahtverlauf, an dem sich der Draht entlangbewegt. Mit diesem vorlauffreien „Online-Prinzip“ lassen sich nun auch komplexe 3D-Nahtgeometrien und kleine Radien reproduzierbar fügen. „Dies bietet den Produktdesignern größere gestalterische Freiheiten“, merkt Igor Haschke an.

Durch die Kraftregelung der Ausgleichsbewegungen können auch kleine Stufen am Fügestoß zuverlässig zur Führung genutzt werden. Dadurch lassen sich selbst weiche und dünne Zusatzdrähte einsetzen. Selbst Blechkanten mit weniger als 0,4 mm Materialdicke und entsprechend dünnem Zusatzdraht sind sicher zu verfolgen.

Die Nahtkontur wird am Rand des Schmelzbades abgetastet. Das taktile Verfahren ermöglicht das präzise Auffinden des Nahtanfangs und eine sichere Führung entlang der Naht. So werden Bauteiltoleranzen automatisch ausgeglichen. „Mit keinem anderen Verfahren können derzeit Nähte in vergleichbarer Qualität erzeugt werden“, versichert der Scansonic-Chef.

Der rein mechanische Tastvorgang ist resistent gegen Störfaktoren wie Schmutz, Licht oder Wärme. Zugleich werden Spalte bis zu einer Breite von etwa 1/3 des Drahtdurchmessers zuverlässig überbrückt. Der Zusatzdraht lässt sich für eine variable Gestaltung des Nahtvolumens nutzten. Der Bediener kann die Nahtführung intuitiv erfassen und bewerten.

Das ursprünglich für das Löten und Schweißen per Laser entwickelte Verfahren wird mit Hilfe einer sogenannten Adaptiven Plattform zur Nahtführung (APN) umgesetzt. Dank ihres modularen Aufbaus können sämtliche Brennertypen und Verfahren adaptiert werden – die verschiedenen Metall-Schutzgas-Prozesse wie MIG, MAG, CMT und Cold Arc ebenso wie WIG, Plasma und Plasmatron.

Als Alternative zum Zusatzdraht ist auch eine Führung über eine feste Führspitze möglich. Neben Schweiß-, können auch Löt- und Klebprozesse geführt werden. „Die Investition in ein entsprechendes System lohnt sich bereits ab der Kleinserienfertigung“, betont Igor Haschke. re

Größere gestalterische Freiheit für Produktdesigner

Teilen: