Bei dem niederländischen Maschinenbauer Mevi teilen sich zwei Fräsmaschinen einen Roboter für den Werkstückwechsel. Die Vorteile sind höhere Produktivität und geringere Kosten bei der Investition. Das Beispiel zeigt, dass „Robot-Sharing“ auch in der Einzelteilfertigung Sinn macht.

Harald Ahuis ist Fachjournalist in Wiesbaden

„Eine Einzelteilfertigung lässt sich nicht gut automatisieren.“ Das war noch vor zwei Jahren die durchgängige Meinung bei dem Maschinenbau-Unternehmen Mevi im niederländischen Helmond. Direktor Jacco Colen und Produktionsleiter Wilfried Jans gaben aber ihren Plan nicht auf, den Betrieb zu rationalisieren und in eine Umstrukturierung zu investieren. Die Manager sahen sich in einigen deutschen Betrieben um, die bereits automatisch produzieren. Die ersten Eindrücke waren zwar positiv, aber noch nicht stark genug, dass daraus ein Beschluss abgeleitet wurde. „Nach einer Evaluationsphase sahen wir Möglichkeiten, so eine Investition rentabel zu machen“, sagt Coolen.

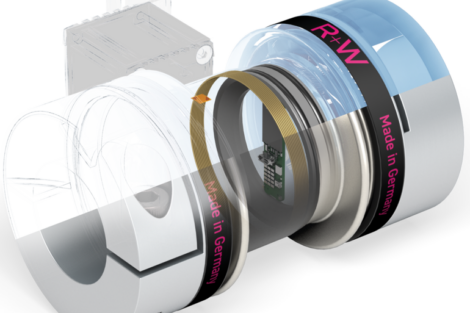

Bei dem Palettiersystem entschied man sich für das Produkt Dynafix von der System 3R GmbH in Groß-Gerau, da es die geforderte Wiederholgenauigkeit von 2 µm liefert. Die hohe Spannkraft und Torsionsfestigkeit widersteht zudem robusten Bearbeitungen. Außerdem werden durch die Bauform Vibrationen weitgehend gedämpft, die bei der Bearbeitung auftreten können, wodurch sich Genauigkeit und Oberflächengüte besser einhalten lassen. Die von Mevi besuchten Unternehmen hatten mit dem Palettensystem bereits gute Ergebnisse erzielt.

Die Suche nach einer passenden Automatisierungslösung für den Werkstückwechsel dauerte nach eigenen Angaben nicht lange, da System 3R mit dem Workmaster einen passenden Roboter anbietet. Das Produkt ist in der Lage, aus einer gemeinsamen Magazinanordnung mehrere Maschinen zu bedienen. Hier sah Jacco Coolen die Chance, einen hohen Flexibilitätsgrad in der Automatisierung zu erreichen und gleichzeitig bei der Investition sparen zu können. Auch bereits vorhandene Maschinen ließen sich mit dem Workmaster ohne großen Aufwand nachrüsten.

„Unser Wunsch, flexibel produzieren zu können, stellt hohe Anforderungen an die Schnittstelle zwischen der CAD/CAM-Software und die anschließende Generierung von fünfachsigen NC-Programmen. Darum haben wir uns bei der Software für einen Lieferanten entschieden, der uns ein Paket für den gesamten Prozess schnüren konnte“, so der Direktor. Letztendlich hat die Suche nach der passenden Software die Holländer länger beschäftigt als die Wahl der Maschinen, des Roboters und des Palettensystems. Wilfried Jans fasst die Vorgaben für die Bearbeitungszelle zusammen: „Chaotisches Beladen des Magazins, fünfachsiges Bearbeiten und Ansteuerung über einen PC.“ Die Zelle, die bei Mevi jetzt im Einsatz ist, erfüllt diese Forderungen.

Zwei fünfachsige Fräsmaschinen DMU 50 von Deckel Maho bilden das Herz der Zelle. Die Maschinen können einen Würfel mit 350 mm Kantenlänge fünfseitig bearbeiten. Die Frässpindel hat eine Leistung von 25 kW. Mit einer Drehzahl von 18 000 min-1 lassen sich sowohl Stahl als auch Leichtmetall bearbeiten. Der Werkstückwechsel-Roboter und das Palettensystem mit Chip-Codeträger-Erkennung kommt von System 3R. Das Magazin fasst 35 Dynafix-Paletten und kann bis auf 64 Palettenpositionen ausgebaut werden.

Das Softwarepaket Workshop-Manager verwaltet die Bearbeitungsaufträge für die Zelle, gibt Wechselbefehle an den Roboter und versorgt die Maschine mit NC-Programmen aus dem Netzwerk. Beim Spannen der Werkstücke auf die Paletten wird mit einem Handlesegerät die Palette identifiziert und in der Datenbank den Arbeitsaufträgen und NC-Programmen zugeordnet. Über die Software lassen sich Maschinenbelegung und Arbeitsauslastung abrufen. Ebenso können Arbeitsprioritäten geändert und eilige Jobs eingeschoben werden.

Die Software bietet die Möglichkeit, einen Arbeitsgang zwischendurch zu unterbrechen und später wieder aufzunehmen. Aus diesem Grund hat Mevi ein System mit Chip-Erkennung gewählt. „Als universelle Maschinenfabrik und Systemlieferant müssen wir auch mit Schnellschüssen flexibel auf den Kunden reagieren können. Mit einem Identifikationssystem sind wir dazu in der Lage“, so Coolen. „Die Arbeitsaufträge werden chaotisch eingegeben. Diese Vorgehensweise braucht keinen genauen Belegungsplan, der dann doch wieder schnell veraltet ist.“

Die größte Herausforderung für Mevi war, die Arbeit so zu organisieren, dass beide Maschinen eine effektive Spindelzeit aufweisen. Das stellte auch hohe Anforderungen an die interne Organisation. „Wir sahen eine Verschiebung der Tätigkeiten unserer Mitarbeiter voraus“, versichert Wilfried Jans. „Der Fräser steht nicht die ganze Zeit an der Maschine und betrachtet die Aufspann- und Bearbeitungsmöglichkeiten am PC. Er wird vielmehr in die NC-Programmierung und die Herstellung von NC-Programmen einbezogen.“

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: