Inhaltsverzeichnis

1. Level 1: Statische Regeln einführen

2. Level 2: Fehler identifizieren

3. Level 3: Fehler frühzeitig erkennen

4. Level 4: Lösungsvorschläge anzeigen

5. Level 5: Lösungsvorschläge umsetzen

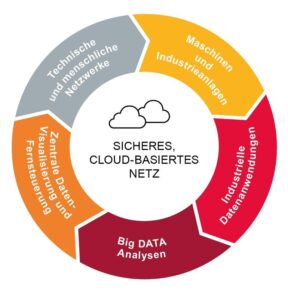

Prozessoptimierung und eine verbesserte Produktion sind in der Fertigungsindustrie die ausgerufenen Ziele. Eine Entwicklung, die nicht nur große Unternehmen betrifft, sondern auch für den Mittelstand immer mehr an Bedeutung gewinnt. Das Mittel der Wahl ist dabei eine schrittweise Steigerung der Gesamtanlageneffizienz, auch OEE – Overall Equipment Effectiveness – genannt. Grundlagen bei der Umsetzung sind die Erhebung und Nutzung der dafür relevanten Daten der Anlagen. Hier ist eine systemübergreifende Datenvernetzung der Weg zum Erfolg, die eine automatisierte Umsetzung der gewonnenen Erkenntnisse erst realisiert. Unternehmen, die ein Smart Manufacturing anstreben, müssen allerdings noch weitere Voraussetzungen erfüllen: Zum einen müssen Daten für die Analyse zentral abrufbar sein. Zum anderen ist es notwendig, Probleme im Prozessablauf auf Basis der Datenlandschaft zu identifizieren und entsprechende Lösungsvorschläge zu entwickeln. Erst mit der automatischen Umsetzung dieser Vorschläge kann die Fertigungsindustrie ihre Produktionsleistung wirklich systematisch verbessern und den Smart-Factory-Reifegrad erhöhen.

Bei der Ausarbeitung und Implementierung der notwendigen Prozesse hat sich ein 5-Level-Konzept bewährt, das auch CGI erfolgreich in der Praxis anwendet. Pro Level wird dabei der Automatisierungsgrad ausgebaut.

Level 1: Statische Regeln einführen

Zu Beginn definieren Produktionsingenieure statische Regeln. Wichtigen Schwellen- und Grenzwerte können bei Analysen und Vergleichen schnell etwaige Normabweichungen identifizieren. Grundlage dafür ist eine ausreichende Datenlage, die sich im optimalen Fall aus Sensorik sowie IoT zusammensetzt und über Data Lakes zur Verfügung gestellt wird – eine kostengünstige Alternative zu Datenbanken, die auch späteren Big-Data-Analysen den Weg ebnet. Einblicke in den aktuellen Stand der Produktion geben darüber hinaus Echtzeit-Reportings.

Level 2: Fehler identifizieren

Das Erkennen von Normabweichungen und die Identifizierung von ungewöhnlichen Werten ist zentraler Gegenstand des zweiten Levels. Dieser Schritt beinhaltet allerdings weitaus mehr, als das Vergleichen von Ist-Werten: Eine persistente Datenhaltung versetzt Unternehmen in die Lage, sowohl historische Erkenntnisse zu gewinnen, als auch Vorhersagen für zu erwartenden Entwicklungen und Anomalien zu treffen – etwa den Ausfall einer Anlage oder einen Lieferengpass. Zu diesem Zweck führt das zweite Level künstliche Intelligenz und Machine Learning ein, die automatisch auch riesige Datenflüsse analysieren können. Eine größere Auswahl an Algorithmen, die besonders für die Fertigungsindustrie und den industriellen Betrieb interessant sind, gibt es oftmals auch als Open-Source auf dem Markt. Unternehmen müssen diese Algorithmen zunächst mit ihren Daten anreichern und trainieren – ein fortlaufender Prozess.

Bild: CGI

Level 3: Fehler frühzeitig erkennen

Mit den entsprechenden ML- und KI-Technologien liegt der Fokus des dritten Levels auf dem frühzeitigen Erkennen von Fehlern. Dabei dreht es sich nicht nur um ein bloßes Frühwarnsystem, sondern auch um das Sichtbarmachen der Ursachen. Dafür analysieren die Algorithmen die Daten auch dahingehend, ob es bei Anomalien in der Vergangenheit Muster gab, die Rückschlüsse auf die Ursachen geben könnten. Es handelt sich daher um eine kontextbezogene Fehlererkennung, die auf zukünftige Anomalien hinweist und auf deren Grundlage Unternehmen entsprechende Gegenmaßnahmen treffen können. Im Fokus des dritten Levels steht somit das Erkennen von Ereignissen, bevor diese überhaupt eintreten und die Berechnung der Wahrscheinlichkeiten, mit der ein solches Ereignis vorkommt.

Level 4: Lösungsvorschläge anzeigen

Im vierten Schritt leitet eine KI-basierte Recommendation Engine Lösungsvorschläge und Maßnahmenpläne anhand der gewonnenen Erkenntnisse aus dem dritten Schritt ab. Die Algorithmen, die für die Anzeige von Empfehlungen zum Einsatz kommen, basieren auf Mustererkennung und historischen Daten zur Fehlerbehebung. Die beste Lösung für den aktuellen Fehler ist also ein Vorschlag, der auf gelernten vorherigen Lösungen basiert. A/B-Tests können im Folgenden dabei helfen, funktionierende Maßnahmen zu identifizieren.

Bild: CGI

Level 5: Lösungsvorschläge umsetzen

Das fünfte und letzte Level realisiert die vollautomatische Durchführung von Problemlösungen und Fehlerbehebungen. Für diesen Zweck kommt sowohl ein digitaler Zwilling der Produktionsstraße, als auch das Reinforcement Learning zum Einsatz – ein Ansatz, der intelligente Agenten mit einem Belohnungssystems trainiert und für komplexe Entscheidungssituationen einsetzt. Der digitale Zwilling erstellt hingegen Simulationen, bei denen Trainingsdaten abgeleitet und der KI zum Lernen zur Verfügung gestellt werden. Dadurch sind auch Fehler analysierbar, die noch nie aufgetreten sind. Die Etablierung von Level 5 erfordert eine hohe Qualität der Daten. Zudem müssen Unternehmen bei Level-5-Szenarien auch immer abwiegen, inwieweit sie die Kontrolle aufgeben möchten.

Das 5-Stufen-Konzept ist ein Verfahren, mit dem auch Großprojekten schrittweise automatisierbar werden. CGI hat dieses Konzept erfolgreich bei verschiedenen Unternehmen eingesetzt, um die Produktionsprozesse vollständig zu digitalisieren. Das Konzept bietet einen Leitfaden für die Umsetzung der Automatisierung und hilft Unternehmen, ihren Fortschritt im Bereich Smart Manufacturing einzuschätzen. Die Steigerung des Reifegrads ist dabei immer eine Aufgabe, die sowohl die Produktion als auch die IT betrifft und die Zusammenarbeit von Fertigungsingenieuren und Entwicklern erfordert, um den Projekterfolg zu sichern.