Firmen im Artikel

In diesem Zusammenhang erscheint es logisch, dass sieben von zehn Herstellern von Softwarelösungen für Enterprise Resource Planning diese gezielt in Richtung Industrie 4.0-Anwendungen weiterentwickeln. Allen voran SAP mit einem Marktanteil von rund 20 %, gefolgt von Oracle (14 %), Microsoft (10 %) sowie Infor und Epicor. Der Markt beschränkt sich allerdings nicht nur auf Global Player. Unternehmen können heute unter rund 250 ERP Software-Lösungen auswählen. Das Spektrum reicht von kostenlosen Standardprogrammen bis hin zu investitionsintensiven professionellen Lösungen. Zunehmend Erfolg haben auf dem Markt kleinere Anbieter. Sie punkten vor allem durch den persönlichen Kontakt vor Ort, auf den gerade KMUs besonderen Wert legen. Außerdem spezialisieren sich die kleineren Softwarehäuser häufig auf eine bestimmte Branche und bringen deshalb Expertise für unternehmensspezifische Zusammenhänge mit. Beide Punkte werden bei den Marktführern oft bemängelt. Sicherlich einer der Gründe dafür, warum sich der Marktanteil von SAP in den letzten zehn Jahren halbiert hat. Dies bedeutet aber nicht, dass große Anbieter automatisch große Kunden bedienen. Microsoft Dynamics NAV ist sowohl bei kleineren Unternehmen als auch im gesamten Mittelstand vertreten, während SAP R/X auch im gehobenen Mittelstand genutzt wird. Die Oracle E-Business Suite wird im gesamten Spektrum des Marktes eingesetzt.

Eine aktuelle Studie des Mittelstand 4.0-Kompetenzzentrums Dortmund in Kooperation mit dem Team ERP Logistics des Fraunhofer-Instituts für Materialfluss und Logistik IML zählen die Trends in der Software-Entwicklung für zukünftige ERP-Lösungen auf. Im Rahmen dieser Studie wurden 40 deutsche, überwiegend mittelständische ERP-Anbieter zur Ausrichtung ihrer zukünftigen Lösungen befragt. 85 % konzentrieren sich demnach auf Business-Intelligence-Anwendungen. Damit wollen Sie eine schlankere Auswertung operativer Daten unterstützen. Dazu kommen die Entwicklung von Standardschnittstellen, Supply-Chain-Management-Funktionen und die Integration von MES-Funktionen. Die Weiterentwicklung von Funktionen für Prozesssimulationen oder Social-ERP sind dagegen in den Hintergrund gerückt.

Knapp zwei Drittel der Anbieter entwickeln laut der Studie ihre ERP-Lösungen in Richtung zu einem ganzheitlichen System. Dabei übernimmt die Software zusätzliche Funktionen. Besonders gefragt sind dabei die Integration des Manufacturing Execution Systems (MES) sowie Shop-Floor-Funktionen. Diese Entwicklung hin zu einem ganzheitlichen System, das ERP und MES integriert, ist nicht mehr aufzuhalten und wird die Industrie 4.0-Architektur der Zukunft prägen. Voraussetzung dafür sind allerdings die Einführung standardisierter Schnittstellenformate. Im Wege steht hier die Vielzahl der proprietären Industrie 4.0-Entwicklungen. Dazu zählen vor allem auch die Cyber-Physischen Systeme (CPS), die auf Produktionsebene ein hohes Datenvolumen erzeugen.

Einen ähnlichen Trend sieht auch der Bitkom im Positionspapier „Die Zukunft von ERP im Kontext von Industrie 4.0“. Der Branchenverband stellt darin fest, dass ERP-Systeme als Komponente der Produktionsplanung und -steuerung (PPS) bereits heute das Advanced Planning and Scheduling (APS)-System oder – je nach IT-Architektur – den Fertigungsleitstand führen. Dadurch wird eine noch engere Verzahnung der planenden und ausführenden Prozesse in der Produktion erreicht.

Auch der Bitkom erwartet durch die Digitalisierung der klassischen industriellen Produktions- und Logistikprozesse erhebliche Effizienzsteigerungen und zugleich eine mögliche zunehmende Individualisierung der Produkte und Services. Wenn sich die Produktionsanlagen (inklusive angeschlossener Sensoren) und Cyber Physical Systeme (CPS) untereinander und mit den Produkten über Status oder die nächsten Arbeitsschritte austauschen, steht am Ende die „Smart Factory“. In ihr finden die mit CPS oder ID-Systemen ausgestatteten Werkstücke und Betriebsmittel selbstständig den optimalen und damit wirtschaftlichsten Weg durch die Fertigung.

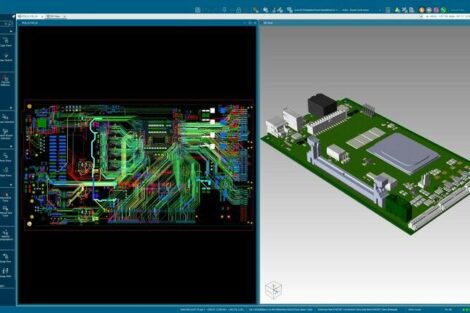

Das Positionspapier geht noch einen Schritt weiter und stellt die These auf, dass ERP-Software zukünftig alle horizontalen und vertikalen wie auch unternehmensinterne und -übergreifende Business-Software-Anwendungen orchestrieren wird. Dazu zählt eine vertikale Integrationsleistung, sowohl nach oben in die Connected World und zu PLM-Funktionen als auch nach unten zu den MES-Systemen auf Fertigungsebene. Je nach Branche und Applikationsfall des Anwenderunternehmens ergeben sich damit unterschiedliche Integrationstiefen: Entweder übernimmt das ERP-System bestimmte Funktionen des Manufacturing Execution Systems selbst, oder ein eigenständiges MES wird mit dem ERP-System synchronisiert.

Die Rolle von ERP bei der Einführung von Industrie 4.0-Konzepten bei KMUs

1. Informationsbasis

Als erster Schritt auf dem Weg zu Industrie 4.0 steht die Konsolidierung der Daten. Nur auf Basis aktueller Informationen sind die Verfolgung, Steuerung und Interpretation von Produktionsprozessen in Echtzeit möglich. Nach Schätzungen des „Global Databerg Report“ bestehen mehr als die Hälfte aller Informationen, die aktuell von Organisationen gespeichert und verarbeitet werden aus „Dark Data“ – Inhalt und Wert ist vollkommen unbekannt. Viele Daten sind zudem unstrukturiert, redundant und/oder liegen in einem proprietären Format vor. Das ERP-System übernimmt in dieser Phase die Verarbeitung und Bereitstellung von Informationen rund um den Produktionsprozess. Der Bitkom spricht in diesem Zusammenhang vom digitalen Schatten der Produktion und definiert diesen als realitätsnahes digitales Abbild der Wertschöpfungsprozesse.

Die Anforderungen an dieses digitale Abbild bestehen vor allem in der Vollständigkeit der Daten und Datenquellen. Damit wird das ERP zur führenden – und einzigen – Instanz für die Stamm-, Produktions- und Logistikdaten eines Unternehmens. Es übernimmt als zentrale Plattform die Verteilung, Speicherung, Aggregation und nicht zuletzt die Selektion von Daten. Ziel ist das transparente, aktuelle und echtzeitfähige Abbild der Realität im Workflow.

2. Prognose-Funktionen

Auf einer transparenten Datenbasis unterstützt das ERP im nächsten Schritt realitätsnahe Prognosen im Produktionsumfeld und hilft dabei, Produktionsausfälle zu vermeiden. Auch Engpässe bei den Ressourcen können so frühzeitig aufgedeckt werden. Voraussetzung dafür ist, dass ERP-Systeme in der Lage sind, die ihnen zugespielten Daten zu interpretieren und daraus konkrete Handlungsoptionen abzuleiten. Dazu muss sich das System zu einem Integrations-Hub entwickeln und als Single Source Marktdaten, Kundeninformation, Lieferanten-, Produktions- und Produktdaten speichern. Diese fließen in Data-Analytics-Methoden ein und führen dann auf Basis von Erfahrungswerten und intelligenten Algorithmen zu verlässlichen Prognosen. Darüber hinaus integriert und synchronisiert das ERP bereits in dieser Phase Funktionen des Manufacturing Execution Systems.

3. Regelungsfähigkeit

Der dritte Schritt hin zu Industrie-4.0-Strukturen fokussiert die Regelungsfähigkeit der IT-Architektur. Die Herausforderung besteht dabei in den langen Entscheidungswegen und Reaktionszeiten bestehender Systeme. Der Soll-Ist-Vergleich von Zielgrößen wie Kosten, Auslastung, Termintreue und Bestand finden häufig erst rückblickend nach Fertigstellung einer Charge oder eines Auftrages statt. Erschwerend kommt hinzu, dass die verwendeten Soll-Werte häufig auf Mittelwerten basieren und sich aus historischen Stammdaten ableiten. Im Gegensatz dazu stehen aber die zunehmende Marktdynamik und schrumpfende Losgrößen. Sie machen die schnelle Identifikation von Abweichungen und kurzfristige Reaktionen darauf unabdingbar – im Idealfall in Realtime. Auch dies erfordert eine vertikale Integration des ERP-Systems bis hinunter an die Maschine. Neben der flexiblen Regelungstechnologie bietet ein solches System einen weiteren Vorteil: Es kann abweichende Trends im Vorfeld erkennen und Alarm schlagen, sobald ein zulässiger Toleranzkorridor verlassen wird.

4. Selbstlernende Systeme

Zu den allgegenwärtigen Schlagworten im Umfeld von Industrie 4.0 zählt auch die künstliche Intelligenz von Maschinen beziehungsweise cyberphysischen Systemen. Das allerdings ist außerhalb der Forschungslabore durchgehend noch Zukunftsmusik. Laut einer Studie des Fraunhofer Instituts gaben noch 2015 über 42 % der produzierenden Unternehmen an, ihre Produktion sei überwiegend manuell geprägt. Bei Industrie 4.0 stellt jedoch nicht der Computer die zentrale Technologie dar, sondern das Internet – für viele Unternehmen die übernächste Technologie-Generation. Erst die digitale Integration von Ressourcen, Werkstücken, Produktionsmitteln und Marktdaten ermöglicht dann die selbstlernende Fabrik, in der ERP-Systeme autonom handeln und lernen. Diese Aufgaben muss das Management deshalb noch auf lange Sicht selbst übernehmen und dem System als Vorgabe machen.

Dr. Wieland Holfelder, Engineering Director & Site Lead der Google Germany GmbH, bringt die Lage in der Fraunhofer-Studie auf den Punkt: „Die Heterogenität der IT-Strukturen, der Maschinen und der Vernetzungs- und Kommunikationsstandards im Produktionsumfeld führen dazu, dass die Produktion nicht innerhalb von fünf Jahren reagieren kann, sondern eher in 20 Jahren. Das heißt aber nicht, dass man 20 Jahre warten kann, bis man etwas tut. Man muss jetzt anfangen, damit es in 20 Jahren wirksam wird.“

Die Serie Industrie 4.0

Wir begleiten Sie auf dem Weg zur Digitalisierung: In dieser Ausgabe beleuchten wir ERP-Systeme. Wenn Sie tiefer in die Materie einsteigen möchten, finden Sie in unserer Schwesterzeitschrift „Elektro Automation“ ergänzende Informationen.