Firmen im Artikel

Um als Fertigungsunternehmen im globalen Wettbewerbsumfeld erfolgreich zu bestehen, ist der Beschichtungstechnologiespezialist zum Auftragen von Farben, Nass- und Pulverlacken und anderen flüssigen Materialien, Wagner International, auf effiziente Produktionsprozesse angewiesen. Transparente und aktuelle Informationen aus dem laufenden Betrieb sind dabei von großer Bedeutung. Sie ermöglichen zuverlässige Aussagen über die gegenwärtige Situation und sofortiges Reagieren bei außerordentlichen Vorfällen. Da diese Möglichkeiten im bestehenden SAP-System nicht im gewünschten Maß vorhanden waren, entschied sich das Unternehmen, als Ergänzung zum Produktionsleitsystem eine zusätzliche Software zu evaluieren, um jederzeit den Puls der Produktion fühlen zu können. Die Erweiterung sollte vollständig mit SAP kompatibel sein sowie der finanzielle und zeitliche Aufwand sollten in überschaubarem Rahmen gehalten werden. Auch Benutzerfreundlichkeit war ein wichtiges Kriterium.

Mit MES zu mehr Wettbewerbsfähigkeit

Mit der Einführung eines leistungsfähigen Manufacturing Execution Systems (MES) setzte sich der Hersteller klare Ziele: Aufgrund der verbesserten Planung und Überwachung der Fertigungsprozesse sollte die Liefertreue verbessert und der dispositive Aufwand reduziert werden. Dank einer realitätsnahen Kalkulation der Fertigungskosten wollte man noch effizienter produzieren und sich jederzeit einen Überblick über die Soll-Ist-Kostensituation verschaffen können. Dazu wurden auch Angaben über die produktiven sowie nicht-produktiven Arbeitszeiten benötigt. Die Kompatibilität zwischen den im HR-System festgehaltenen Stempelzeiten und denjenigen des BDE-Systems war zwingend notwendig, um Medienbrüche zu vermeiden und die Aussagekraft von Auswertungen zu erhöhen. Außerdem sollte mittels Rückmeldungen in Echtzeit jederzeit der aktuelle Stand eines Fertigungsauftrags festgestellt werden können – Informationen, die für die Kunden sowie für Disposition und Produktionsplanung wichtig sind. Das Erreichen dieser Ziele sollte die Basis liefern, um die Wettbewerbsfähigkeit des Fertigers auch künftig sicherzustellen.

Im Unternehmen entschied man sich vor allem mit Blick auf die intensive Beratung für eine Softwarelösung aus dem Hause PSI. Bei einem zweitägigen Kick-off-Workshop wurde zusammen mit den Softwarespezialisten ein ausführliches Konzept erstellt. Dieses bildete die Grundlage für die anschließende Software-Parametrierung, die speziell auf die Bedürfnisse von Wagner abgestimmt wurde. In einer individuellen Benutzerschulung wurden zudem spezifische Fragen und Anliegen der Anwender ausführlich beantwortet.

Als Pilotprojekt wurde mit dem Unternehmensstandort im schweizerischen Altstätten gestartet. Da sich dort auch einer der Entwicklungs- und Fertigungsstandorte für zahlreiche Produkte befindet, werden hohe Anforderungen an die Planung und Steuerung der Produktionsprozesse gestellt. Über eine Schnittstelle zum bestehenden SAP-System stellt das Softwarehaus die erforderlichen Funktionen zur Verfügung.

Leitsystem koppelt ERP, BDE und MES

Zum Einsatz kommen folgende Anwendungen:

- PSI Integration: Das EAI-Tool (Enterprise Application Integration) stellt den Datenaustausch zwischen Drittsoftware, wie einem bestehenden ERP-System und den PSI-Modulen, sicher.

- PSI BDE: Die Lösung ermöglicht eine exakte Betriebsdatenerfassung mit entsprechenden Software- und Hardware-Terminals als Grundlage für die Nachkalkulation und Kostenrechnung. Eine direkte Anbindung an die bestehende HR-Zeiterfassung ist gewährleistet.

- PSI Professional: Die Anwendung sorgt im Projektmanagement dafür, dass jederzeit alle projektkritischen Informationen verfügbar sind. Auch enthalten: eine leistungsfähige Personaleinsatzplanung und umfassende Auswertungsmöglichkeiten.

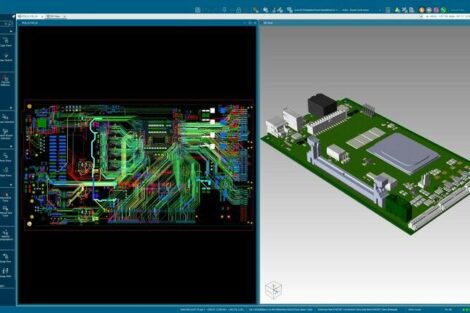

- PSI Leitstand: Diese Applikation dient der Feinplanung, Auftragssteuerung und Überwachung der Fertigung. Beim Anwender werden dabei die PPS-Daten des ERP-Systems übernommen und im grafischen Leitstand aufbereitet.

Durch den Einsatz der PSI-Software konnte der Oberflächenbeschichtungsspezialist die fehlenden Funktionen der SAP-Software um die benötigten Funktionen erweitern. So konnte das Unternehmen die Planungssicherheit steigern sowie eine zuverlässige Grundlage für künftige Verbesserungen schaffen.

„Durch den Soll-Ist-Vergleich wird die Kalkulation der Produkte noch transparenter. Gleichzeitig ermöglicht uns die laufende Erfassung der Betriebsdaten festzustellen, welche Kaizen-Maßnahmen den Aufwand reduziert haben. So können wir unsere Produktion stetig optimieren“, fasst Peter Neukam, Leiter Controlling bei Wagner International, zusammen. Dass der Terminplan trotz zusätzlichen Änderungswünschen seitens des Kunden eingehalten werden konnte, ist für den Controlling-Leiter mit ein Zeichen für die ausgezeichnete Zusammenarbeit zwischen Anwender und Anbieter. Künftig sei laut Neukam auch das Rollout der Software-Erweiterungen an den anderen Standorten geplant.

Der Anbieter

- PSI Automotive & Industry (ehemals Psipenta Software Systems), Teil der PSI Software AG

- Fokus: Software zur Optimierung von Produktionsprozessen (ERP-, MES-, WMS- und Scada)

- Branchen: Automobil-und Fahrzeugbau, Maschinen- und Anlagenbau, Zulieferindustrie

- Gründungsjahr: 1969

- Hauptsitz: Berlin

- Mitarbeiter: mehr als 200 weltweit

- Umsatz in 2016: über 30 Mio. Euro

Der Anwender

- Wagner International

- Hersteller von Geräten und Anlagen zur Oberflächenbeschichtung mit Pulver- und Nasslacken, Farben und anderen flüssigen Materialien

- Branchen: Heim- und Handwerk, Industrie

- Weltweit acht Technologiezentren: Ermittlung der optimalen Beschichtungsanlage für Kunden und für F & E

- Gründungsjahr: 1953

- Hauptsitz: Altstätten/Schweiz

- Mitarbeiter: 1450 weltweit

- Standorte: 18 operative Unternehmen, rund 300 internationale Handelsvertretungen