Lean Management hat sich als Instrument zur Effizienz-Steigerung seit den 1990er-Jahren durchgesetzt. Genau die gleiche Zielsetzung verfolgt seit 2011 „Industrie 4.0“, allerdings mit anderen Methoden und Werkzeugen. Es ist aber ein Trugschluss, dass Lean Management-Konzepte damit schleichend abgelöst werden können. Genau das Gegenteil ist der Fall.

Professor Günther Schuh, Direktor des Fraunhofer Instituts für Produktionstechnologie IPT in Aachen, sieht die Vorteile beider Ansätze: „Lean Production fokussiert auf die Vermeidung von Verschwendung und die Ausrichtung der Prozesse auf die Erzielung eines hohen Kundenwerts. Konkret bedeutet dies die Gestaltung schlanker Prozesse, die sich aus wertschöpfenden Aktivitäten zusammensetzen. Im Mittelpunkt von Industrie 4.0 steht die echtzeitfähige und intelligente Vernetzung von Menschen, Maschinen und Software, um komplexe Systeme transparent zu gestalten und dynamisch zu managen. Industrie 4.0 kann damit als Ergänzung und Erweiterung von Lean Production gesehen werden.“

Voraussetzung dafür ist ein präzises Verständnis beider Ansätze. Wer Lean Management nur als Weg zum Sparen und Kürzen versteht, wird nicht von Lean&Digital-Synergien profitieren. Ursprünglich leitet sich Lean Management aus dem Produktionssystem von Toyota ab. Schon in den Anfängen ging es nicht primär um Einsparungen, sondern um die möglichst effiziente Verwendung aller Ressourcen. Dazu zählen nicht nur Maschinen und Materialien, sondern auch Ideen und Arbeitszeit. Darunter fallen zum Beispiel ein gut organisiertes Vorschlagswesen wie auch die effiziente Organisation von Besprechungen und Konferenzen. Oberstes Ziel ist konsequente Qualität, der Weg dorthin führt über Flexibilität und Transparenz. Alle Prozesse werden an beliebigen Punkten kontinuierlich hinterfragt und bei Bedarf geändert. Dazu müssen die Mitarbeiter gut geschult sein und alle Beteiligten von der Entwicklung über die Fertigung und Logistik bis hin zu den externen Partnern eng miteinander kooperieren. Damit ist Lean Management kein Sparmodell, sondern vielmehr eine Methode zur Optimierung von Prozessabläufen. Grob vereinfacht wird bei Lean-Ansätzen versucht, die Komplexität zu reduzieren, um mit einfachen Mitteln einfache Lösungen erreichen zu können. Dabei werden komplexe Systeme und Problemstellungen in einfachere, operativ besser beherrschbare Einheiten zerlegt.

Allerdings könnten die klassischen Methoden des Lean Managements bald an Grenzen stoßen. Zwar machten in der Vergangenheit schlanke, verschwendungsarme Prozesse und Abläufe Unternehmen deutlich flexibler, indem sie Kosten drückten sowie Zeit und Ressourcen sparten. Allerdings sind die wachsenden Produktvarianten und damit verbunden sinkende Losgrößen nur schwer mit festen Cycle Times und standardisierten Prozessen vereinbar – mögen sie noch so transparent sein. Mehr noch: Werden in einer konventionellen Lean Production Prozesse, Durchlaufzeiten oder die Pufferbestände verändert, muss auch das Kanban-System angepasst werden. Dazu kommt, dass sich auch die Nachfrageseite immer volatiler verhält. Auch das wird es erschweren, allein mit klassischen Lean Methoden die Auslastung der Kapazitäten anzupassen. Damit erhebt sich die Frage, ob Lean-Ansätze überhaupt noch zeitgemäß sind? Werden sie durch digitale Konzepte ersetzt werden?

Zwei Wege, ein Ziel

Eine Antwort darauf gibt die Studie „Lean 4.0 – Schlank durch Digitalisierung“ der Management- und Technologie-Berater von Bearing Point. Sie haben 50 produzierende Unternehmen nach deren Einschätzung gefragt. Die große Mehrheit (72 %) war sich darin einig, dass es nicht ausreicht, parallel in bestehende Lean-Strukturen digitale Technologien zur Automatisierung und Vernetzung einzuführen und auf Synergien zu hoffen. Der Erfolg der Ansätze bedingt sich vielmehr gegenseitig, wenn sie gezielt zusammengeführt werden. Und: Lean Management und Industrie 4.0 passen gut zusammen. Beide setzen am Shopfloor an, verfolgen einen dezentralen Steuerungsansatz und klassische Effizienzziele. Natürlich gibt es auch Unterschiede: Lean Management ist „nur“ eine Methode, deren Einführung am Verständnis, aber auch an der technischen Umsetzbarkeit scheitern kann. Digitalisierung dagegen basiert zuerst einmal auf Technologie, die sowohl hohe Investitionen als auch effiziente Umfeldstrukturen braucht. Wird aber Lean Management bereits in einem Unternehmen gelebt, fällt die Einführung von Industrie 4.0-Architekturen leichter.

Während Lean Management also einen eher organisatorisch geprägten Ansatz verfolgt, der gezielt komplexe Strukturen vereinfachen soll, werden im Rahmen von Industrie 4.0 eher technische Problemlösungen verfolgt, um mit einem höheren Automatisierungsgrad komplexe Vorgänge zu beherrschen. Wichtig ist dabei vor allem, dass diese Vereinfachung von Systemen und Prozessen aus Sicht des Anwenders durch einfach beherrschbare Schnittstellen erreicht wird. Deshalb kommen hier zunehmend dezentrale Steuerungen und digitale Assistenten zum Einsatz.

Digitalisierung und der Einsatz von Assistenten kommt vor allem dann in Frage, wenn es sich um eine diskrete Produktion mit individualisierten, eher hochwertigen Produkten handelt. Typischerweise sind das Serienproduktionen mit deutlichen Schwankungen im Volumen und im Fertigungsmix, bei denen auch Lieferanten und Partner in den Workflow eingebunden werden müssen.

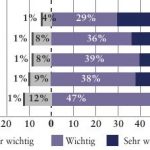

Das kann dann gelingen, wenn zuerst mit Lean-Prinzipien die vorhandene Komplexität reduziert wird, um dann mit Industrie-4.0-Technologien die verbleibenden beherrschbar zu machen. Die gegenseitige Korrelation von Lean Management und Industrie 4.0 zeigt sich auch durch die gegenseitigen Hindernisse. So geben in der erwähnten Bearing-Point-Studie die Befragten als größte Hemmnisse bei der Einführung digitaler Strukturen zuerst einmal „Unflexible Prozesse im Unternehmen“ an. Immerhin 26 % waren dieser Meinung. Es folgen „Hierarchische Strukturen“ mit 21 %, auf Platz drei eine „Konservative Unternehmensstrategie“ und erst an vierte Stelle ein „Limitiertes Budget“ (jeweils 12 %). Das zeigt, dass auch die techniklastigen Industrie-4.0-Projekte zuerst einmal in den Köpfen, Einstellungen und Strukturen starten.

Technik als Motor

Allerdings belegt eine Untersuchung der Staufen AG, dass gesamtheitliche Lean- und Industrie-4.0-Innovationen in der Praxis häufig von der Technologie ausgehen. Das belegt die Studie „25 Jahre Lean Management“. Dafür haben die Unternehmensberater in Zusammenarbeit mit der TU Darmstadt 1350 Führungskräfte aus deutschen Industrieunternehmen befragt. Demnach treiben bei jedem vierten Unternehmen nicht nur die eigenen Wachstums- und Ertragsziele die Weiterentwicklung von Lean Management an, sondern auch neue Technologien. Sie werden eingeführt, um Prozesse zu optimieren und Verschwendungsquellen auszumerzen. 95 % der Unternehmen werten diese Aktivitäten als Grundvoraussetzung für den Übergang zur Fabrik der Zukunft. „Der Erfolg einer Smart Factory hängt zu einem großen Teil davon ab, ob das Unternehmen seine Prozesse vorher sauber definiert hat,“ meint Wilhelm Goschy, Vorstand der Staufen AG.

Definitionen alleine reichen nicht: Es braucht weitere Lean-Tools, die den Weg zur Fabrik 4.0 ebnen. So messen laut der Staufen-Studie rund 90 % der befragten Unternehmen auch der Reduzierung der Durchlauf- und Rüstzeiten eine hohe bis sehr hohe Bedeutung bei. Ähnliche Werte erreichen die wertstromorientierte Organisation, das Varianten- und Komplexitätsmanagement sowie die Verbrauchssteuerung. Gut drei Viertel der Studienteilnehmer sind davon überzeugt, dass Lean Management dabei hilft, dem mit Industrie 4.0 verbundenen Trend zur stärkeren Individualisierung von Produkten (Stichwort: Losgröße eins) gerecht zu werden. „Wollen die Betriebe weiterhin in puncto Industrie 4.0 international an der Spitze bleiben, müssen sie die Entwicklung ihrer Fabriken in Richtung intelligente Produktion mindestens genauso stark vorantreiben wie bisher“, schreibt Staufen-Vorstand Goschy den Unternehmen ins Aufgabenbuch. „Der Taktgeber ist dabei Lean Management, also eine schlanke, dezentrale und damit effiziente Aufstellung der gesamten Organisation.“

Prozessoptimierung und Verschwendungsreduzierung stehen im Mittelpunkt von Lean Management-Methoden. Bild Staufen

Prozessoptimierung und Verschwendungsreduzierung stehen im Mittelpunkt von Lean Management-Methoden. Bild StaufenSerie Industrie 4.0

Wir begleiten Sie auf dem Weg zur Digitalisierung: In dieser Ausgabe beleuchten wir das Thema Lean Management im Industrie 4.0-Umfeld. Wenn Sie tiefer in die Materie einsteigen möchten, finden Sie in unserer Schwesterzeitschrift „Elektro Automation“ ergänzende Informationen.