Papier, Kunststofffolien und Vliesstoffe haben eines gemeinsam: Sie werden in einer praktisch endlosen Bahn produziert, meistens in hunderte Meter langen Maschinen. Dabei kommt es bei den verschiedenen Papier- und Foliensorten auf eine durchgehend hohe Qualität des Materials an. Für konventionelle Qualitätstests müssten regelmäßig Proben entnommen und im Labor untersucht werden – das ist zeit- und personalintensiv. Deshalb haben die Experten der MRP Automatisierungstechnik GmbH Lösungen für eine zerstörungsfreie Analyse bahnförmiger Produkte entwickelt.

Die empfindlichen Sensoren sind in Traversen über und unter der laufenden Bahn montiert und messen unterschiedliche Parameter wie etwa Flächengewicht, Dicke, Feuchte, Füllstoffe oder Beschichtungen eines Materials, während es produziert wird. So können Qualitätsunterschiede schnell erkannt und die Produkteigenschaften im laufenden Betrieb durch manuelle oder vollautomatisierte Eingriffe verbessert werden. Zudem erkennen die hochempfindlichen Kameras Defektstellen in den Produkten und speichern ihre Position für die spätere Bearbeitung. Die Wartungseinheiten und leistungsstarken Kühl- und Temperiergeräte von SMC schaffen für die Kameras die entsprechende Arbeitsumgebung für präzise Messungen.

Bei MRP dreht sich alles um die automatisierte, zerstörungsfreie Qualitätsprüfung an bahnförmigen Produkten. Die Messexperten aus Polch bei Koblenz entwickeln, fertigen und vermarkten Qualitätsleitsysteme für die produzierende Papier- und Kunststoffindustrie – in enger Zusammenarbeit mit ihren Kunden in Deutschland und Europa. Die Mess-, Regel-, Prüf- und Automatisierungssysteme im MRP-Portfolio vereinfachen den Produktionsprozess erheblich, steigern die Qualität der Endprodukte und sparen dabei Ressourcen.

Papier- und Folienbahnen eingehend untersuchen

Papier und Karton müssen in ihren vielfältigen Anwendungen hohe Qualitätsanforderungen erfüllen. Kontinuierliche Messungen erfassen deshalb etwa Flächengewicht, Dicke, Feuchte, Füllstoffe, Porosität und Beschichtungen einer Papier- oder Folienbahn bereits im Produktionsprozess.

Konventionelle Tests gehen dabei zerstörend vor: Proben, die aus dem laufenden Prozess entnommen werden, kommen im Labor unter die Lupe. „Die Ergebnisse werden deutlich zeitversetzt bekannt, das Maschinenpersonal kann dadurch nicht direkt auf Veränderungen reagieren. Weiterhin ist es zeitaufwendig und stellt eine zusätzliche Belastung für das Personal dar“, sagt Manfred Reusch, geschäftsführender Gesellschafter

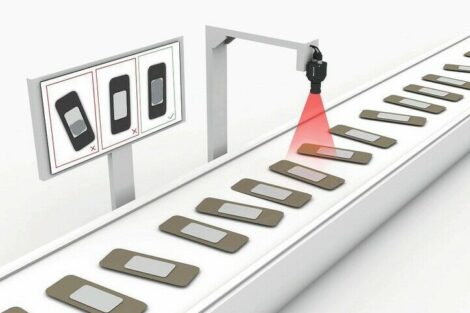

bei MRP. „Defektstellen wie etwa Löcher oder Falten lassen sich in stichprobenartigen Kontrollen nicht detektieren. Die wichtigsten Qualitätsparameter kontinuierlich zu überwachen, ist daher elementar für jeden Betreiber solcher Anlagen.“ Deshalb rüsten die MRP-Ingenieure die Anlagen mit Qualitätsleitsystemen und optischen Bahninspektionssystemen aus. Die Sensoren bestimmen eine Vielzahl der Qualitätsparameter und erkennen auch kleinste Abweichungen, ohne das Material zu beschädigen.

Bei den Qualitätsleitsystemen von MRP sind die Sensoren in einer Traverse über und unter der Bahn montiert und bewegen sich quer zu ihr. Sie bestimmen diverse Qualitätsparameter wie etwa Flächengewicht, Dicke, Feuchte, Füllstoffe, Porosität, Farbe, Glanz, Faserorientierung und Beschichtungen. Die Bahninspektionssysteme erlauben, je nach optischer Anordnung, eine vollständige Kontrolle der Produktbahn auf Defektstellen. Sie erkennen und klassifizieren Löcher, Batzen, Schmutzpunkte, Strichfehler und Randrisse lückenlos.

Manfred Reusch: „Mit unseren Qualitätsleit- und Inspektionssystemen lässt sich die Produktion von Papier und anderen bahnförmigen Produkten vollständig überwachen. So können unsere Kunden schnell auf Veränderungen der Qualitätsparameter reagieren.“ Das spart nicht nur Zeit, sondern auch Geld und schont die Ressourcen, weil weniger Ausschuss produziert wird.

Die hochempfindlichen Sensoren müssen dabei in einer sehr feuchten Umgebung bei hohen Temperaturen einwandfrei funktionieren. Dafür benötigen sie entsprechende Einhausungen, die eine optimal gekühlte und saubere Umgebung frei von Kondensat oder Verschmutzungen bieten. Die Lösung dafür sind kompakte Kühl- und Temperiergeräte der Serie HRS018 sowie leistungsstarke AC-Wartungseinheiten von SMC.

Cool und trocken bleiben

In Papiermaschinen wird der anfangs sehr nasse Zellstoff über mehrere hundert Meter hinweg „abgetropft“, „ausgequetscht“, getrocknet und schließlich auf große Rollen aufgewickelt – Tag und Nacht, ununterbrochen. Die Sensoren des Qualitätsleitsystems von MRP sind in speziell für die Bedingungen in der Maschine konstruierten Gehäusen untergebracht. Sie werden von einer Traverse über und unter der Bahn gehalten und bewegen sich von links nach rechts, um die komplette Bahn abzudecken. Dabei darf sich trotz hoher Temperatur und Luftfeuchtigkeit in der Papiermaschine kein Kondenswasser inner- und außerhalb der Sensoren bilden. Nur so kann die Sensorik fehlerfrei die unterschiedlichen Qualitätsfaktoren des Papiers aufnehmen und beurteilen.

Gleichzeitig müssen die Sensoren permanent auf einer optimalen Temperatur gehalten werden. „Unsere Kühl- und Temperiergeräte der Serie HRS018 eignen sich sehr gut zur Kühlung der empfindlichen Elektronik von MRP“, sagt Detlef Hett, Team Leader Sales bei SMC. „Die erzielen eine Temperaturstabilität von ± 0,1 °C und halten die Sensoren damit kontinuierlich kühl.“ Die Variante für MRP verfügt zusätzlich über eine magnetgekoppelte Pumpe, die nicht auf Lecks oder Dichtungsverschleiß geprüft werden muss und die Wartungsintervalle damit deutlich verlängert.

Für saubere, trockene Druckluft sorgt die modulare AC-Wartungseinheit von SMC. „Mehrere Filter-Regler und Mikrofiltereinheiten lassen keine Verunreinigungen der Druckluft für die präzise Sensorik von MRP zu“, sagt Hett. Neben den Filtern und Reglern kommen auch leistungsstarke Membrantrockner der Serie IDG zum Einsatz. Mit ihrem Standard-Taupunkt von -20 °C halten sie die Druckluft trocken. So kann sich kein Kondensat bilden und die empfindliche Elektronik beschädigen oder die Messergebnisse verfälschen.

Die modulare AC-Wartungseinheit und das präzise Kühl- und Temperiergerät der Serie HRS018 sorgen im Zusammenspiel für eine ideale Arbeitsatmosphäre.

Damit ist der optimale Betrieb der Sensorik gesichert, was eine kontinuierliche optische Qualitätsüberwachung in der Papier- und Folienproduktion ermöglicht und so bei den Kunden von MRP Zeit, Aufwand und Geld spart.

In Zukunft werden die Kühl- und Temperiergeräte zudem noch robuster. Manfred Reusch: „Wir wollen künftig auch Kühl- und Temperiergeräte der Serie HRS-R einsetzen. Deren Edelstahlgehäuse und leistungsfähige Filtereinheit machen sie zu einem idealen Begleiter für unsere empfindliche Sensortechnik in rauen Umgebungen wie der Papierproduktion.“ Neben dem zuverlässigen Betrieb der Geräte ist ebenso die Wartungsfreundlichkeit hervorzuheben. Ob HRS018 oder HRS-R, falls einmal Ersatzteile benötigt werden, liefert SMC sie dank seinem internationalen Service- und Supportnetzwerk schnell an jeden Ort.

Kontakt:

SMC Deutschland GmbH

Boschring 13–15

63329 Egelsbach

Tel. +49 6103 4020