Die eigenen Stärken und Schwächen korrekt einzuschätzen, ist mitunter schwierig. Aachener Forscher helfen Werkzeugbauern dabei. Sie haben die anonymisierten Vergleichszahlen von über 100 Unternehmen der Branche in einer Datenbank zusammengefasst. In individuellen Auswertungen erhalten die Benchmark-Teilnehmer Tipps, wie sie ihr Potenzial optimal ausschöpfen können.

„Jeder, der einen Benchmark-Prozess durchläuft, profitiert davon“, sagt Anton Schweiger. Das Verbesserungspotenzial sei zwar bei einem weniger gut aufgestellten Unternehmen höher, fährt der Geschäftsführer der Erich Schweiger GmbH & Co. KG in Uffing am Staffelsee fort. Aber auch für die Spitzenbetriebe seien die Erkenntnisse extrem wertvoll. „Mit ihrer Hilfe lässt sich das letzte Optimierungspotenzial erschließen, das den Unterschied im Wettbewerb ausmacht.“

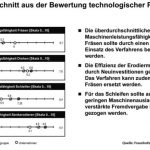

Der ‚aachener werkzeug- und formenbau‘ (awf) – ein gemeinsames Geschäftsfeld des Werkzeugmaschinenlabors (WZL) der RWTH Aachen und des Fraunhofer-Instituts für Produktionstechnologie (IPT) in Aachen – will mit dem Leistungsvergleich Werkzeugbaubetriebe dabei unterstützen, die eigenen betrieblichen Abläufe zu optimieren, die Prozesseffizienz zu steigern und wo nötig neue Technologien einzuführen. „Unser Benchmark ist prozessorientiert aufgebaut“, beschreibt Kristian Arntz, Leiter der Branchengruppe ‚aachener werkzeug- und formenbau‘ am IPT. „Wir bewerten die gesamte Prozesskette, die fürs Entstehen eines Werkzeugs erforderlich ist. Das reicht von der Akquisition über das Engineering, die Konstruktion und die Fertigung bis hin zur Bemusterung.“ In allen Bereichen werden sowohl organisatorische als auch technologische Aspekte beleuchtet. Letztere sollen beispielsweise klären, welche Fertigungsmittel eingesetzt und wie gut diese beherrscht werden, welche neuen Technologien eingeführt und welche Leistungen zugekauft werden sollten. Außerdem geben die Wissenschaftler Anregungen, wie sich die Auslastung optimieren lässt. „Wir sprechen hier ganz bewusst von optimieren, denn im Werkzeug- und Formenbau ist Flexibilität wichtig. Eine zu hohe Auslastung ist genauso schlecht wie eine zu geringe“, erklärt Arntz.

Bereits 2001 hatte sich Anton Schweiger im Rahmen eines Seminars über die Möglichkeiten informiert, die ein unabhängiger Leistungsvergleich bietet. „Damals schienen mir Aufwand und Kosten aber noch zu hoch.“ Ein paar Jahre später kam dann die Überraschung. Als Finalteilnehmer des vom awf veranstalteten Wettbewerbs ‚Excellence in Production‘ des Jahres 2007 gehörten die Uffinger bereits zu den besten Werkzeugbauern im Land. Am Abend, an dem der Sieger des Wettbewerbs zum Werkzeugbau des Jahres gekürt wurde, verlosten die Veranstalter unter den Finalisten einen kompletten Benchmark-Prozess, und der glückliche Sieger hieß Schweiger. „Das war für mich wie ein Sechser im Lotto!“, sagt der Formenbauer, der das Familienunternehmen mit seinem Vater Erich führt.

Warum er das so sieht, beschreibt der Bayer so: „Die internationale Konkurrenz zwingt uns, immer besser zu werden. Wer stehen bleibt, hat auf die Dauer keine Chance!“ Doch die eigene Position ehrlich und treffend einzuschätzen, sei nicht einfach. „Das eigene Gefühl täuscht mitunter. Man glaubt, in einem bestimmten Bereich besonders gut zu sein und realisiert gar nicht, dass andere hier schon ein oder zwei Schritte weiter sind.“ Das bestätigt auch Reiner Rohlje: „Durch den Benchmark haben wir gelernt, wo wir gut sind – nicht immer waren wir uns dessen bewusst –, aber auch, wo wir nachlegen müssen.“ Der Geschäftsführer und Inhaber der Wiro Präzisions-Werkzeugbau GmbH & Co. KG in Olpe ist mit seinem Unternehmen zweifacher Gesamtsieger des Wettbewerbs ‚Excellence in Production‘ und damit Werkzeugbau der Jahre 2006 und 2008.

Obwohl es ihm schwer fällt, den konkreten Nutzen des Benchmarks in Euro und Prozent auszudrücken, ist Anton Schweiger sicher, dass sein Unternehmen davon profitiert hat. „Man muss allerdings bereit sind, ein wenig Aufwand zu treiben“, gibt er zu bedenken. In seinem Fall seien zwei bis drei Mannwochen auf Basis eines 8-Stunden-Tages nötig gewesen, um den Fragebogen auszufüllen. Beim Gros der Fragen sind die Antworten nur anzukreuzen. „Schon daraus konnten wir beim ersten schnellen Durchgang des Bogens viele Erkenntnisse ziehen, die uns weiter gebracht haben“, sagt der Unternehmer. Eine Reihe von Fragen erforderten dann aber doch intensiveres Nachdenken und Recherchieren, und wirklich aufwändig wurde es, als Kennzahlen gefragt waren, die die Bayern bis dahin entweder gar nicht oder in anderer Form erfasst hatten. „Diese Werte passend für den Benchmark zu ermitteln ist teilweise nicht einfach. Aber es lohnt sich, diesen Aufwand zu treiben.“ Einfach nur geschätzte ‚Bauchzahlen‘ anzugeben, kam für Anton Schweiger nicht in Frage. Zu groß war ihm die Gefahr, sich selbst zu belügen.

Die Unterstützung durch die Aachener Wissenschaftler beschreibt er mit nur einem Wort: „Top!“ Immer seien ein bis zwei Ansprechpartner erreichbar gewesen, und auf jede Frage habe er innerhalb kurzer Zeit eine Rückmeldung bekommen.

Auch Arntz schätzt die Dauer für die Datenbeschaffung in einem gut organisierten Unternehmen, dem alle relevanten Kennzahlen vorliegen, auf etwa drei Wochen ein. „Wer das Projekt von vornherein mit verteilten Verantwortlichkeiten aufbaut, ist schneller am Ziel“, verweist der Wissenschaftler.

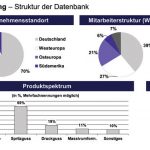

Die Aachener Forscher sprechen mit ihrem Benchmark eine breite Zielgruppe an. Neben klassischen Spritzgieß- und Umform-Werkzeugbauern auch Hersteller von Betriebsmitteln und Vorrichtungen. Laut Arntz liegt derzeit der Anteil interner Werkzeugbauten, die zu einem größeren Unternehmen oder einem Konzern gehören, mit gut 60 % deutlich über den unabhängigen, externen Formenbauern. Aus Sicht des Diplomingenieurs ist der Leistungsvergleich aber für beide Gruppen gleich interessant. Während beim internen Werkzeugbau weniger transparente Kostenstrukturen und Umlagen einen objektiven Vergleich der Wettbewerbsfähigkeit erschweren, fehlen bei eigenständigen Betrieben vielfach die Daten und Informationen, um die eigene Wettbewerbsfähigkeit realistisch einschätzen zu können.

Die zentrale Dienstleistung der Aachener liegt in der Interpretation der Daten und dem Ausarbeiten von Handlungsempfehlungen. Dabei stützen sich die Wissenschaftler auf einen breiten Wissensschatz und langjährige Projekterfahrung. Bei fast 1000 Mitarbeitern lasse sich immer ein Spezialist finden, der dem Kunden bei seinem spezifischen Problem weiterhelfen könne, sagt Arntz.

Etwa zwei Wochen nach Abgabe des ausgefüllten Fragebogens kommen die Experten zu einem Zwischenbesuch ins Unternehmen und klären noch offene Fragen. Anschließend erfolgt die Auswertung und nach weiteren zwei bis drei Wochen das Abschlussgespräch. Das Ergebnis zeigt die Position des Teilnehmers in Relation zum Branchendurchschnitt, zu vergleichbaren Betrieben sowie zu Maximal- und Minimalwerten.

Den Praxisbezug der Kennzahlen stuft Anton Schweiger als überraschend gut ein. Hin und wieder habe es auch Diskussionen mit den Auditoren gegeben und bei einigen Fragen seien die Berater und er auch nach dem Audit unterschiedlicher Meinung gewesen. „Aber für das Gesamtergebnis hatte das keine Relevanz.“

Die gewonnenen Erkenntnisse führten sowohl technologisch als auch organisatorisch zu Veränderungen im Uffinger Betrieb. Welche Maßnahmen genau daraus resultierten, will Schweiger aber nicht preisgeben. Nur soviel verrät er: „Wir haben ältere Maschinen schneller ersetzt als geplant, Prozesse und Abläufe geändert und Mitarbeiter anders eingesetzt.“ Die überwiegende Zahl der Änderungen – Schweiger schätzt 50 bis 60 % – ließ sich einfach und ohne großen Kostenaufwand umsetzen, ein Teil erforderte etwas mehr Engagement, und die wenigsten einen größeren Aufwand – etwa wenn es um Investitionen oder Strukturänderungen ging.

Durch die aktuelle Wirtschaftslage und die damit verbundenen Entwicklungen sei es schwer zu sagen, welche Maßnahmen er ohnehin ergriffen hätte und welche auf die Erkenntnisse aus dem Benchmark zurückgingen. Eines steht für den jungen Unternehmer aber fest: „Der Leistungsvergleich hat uns gezeigt, wo unsere Stärken und Schwächen liegen. Das war die Basis und gab uns die nötige Sicherheit, die erforderlichen Maßnahmen sehr schnell, konsequent und zielgerichtet durchzuführen.“ Und das habe sicher geholfen, die Situation zu meistern.

Welche Unternehmen am meisten vom Benchmark profitieren, lässt sich nicht pauschal beantworten. Auch die Bereiche mit dem größten Verbesserungspotenzial sind laut Kristian Arntz schwer zu greifen, weil der Leistungsvergleich zu viele unterschiedliche Facetten anspricht. Die größten Fortschritte erzielten die Teilnehmer hinsichtlich effizienterer Prozessabläufe, ihrer Fremdvergabe-Strategien und der Auslastung.

Größten Wert legen die Wissenschaftler vom IPT und WZL auf Datensicherheit. „Unsere Datenbank ist so aufgebaut, dass nur wenige Personen Zugang haben“, betont Arntz. Alle Informationen werden konsequent anonymisiert verarbeitet. „Bei den Vergleichen achten wir sehr genau darauf, dass es nicht möglich ist, Profile zu erstellen. Rückschlüsse auf einzelne Unternehmen sind dadurch ausgeschlossen.“ In jede Vergleichszahl fließen deshalb die Werte mehrerer Unternehmen ein, die anonymisiert und statistisch ausgewertet werden. So haben die Aachener Wissenschaftler in den letzten 15 Jahren rund 150 Werkzeug- und Formenbauer untersucht und bewertet. „Aktuell arbeiten wir mit einer Datenbank, die rund 100 Unternehmen umfasst, und in der Regel sind die verwendeten Zahlen nicht älter als fünf bis sechs Jahre“, beschreibt Arntz.

Zu Beginn des Benchmarks habe er sich bewusst keine Ziele gesetzt, sagt Anton Schweiger, um beim Beantworten der Fragen möglichst neutral und ehrlich zu sein. „Wichtig war es, einfach anzufangen, allen Beteiligten die nötige Zeit zu geben und die Fragen absolut ehrlich und präzise zu beantworten.“ Aber das sei nur der erste Schritt. „Ich halte es für entscheidend, diesen Leistungsvergleich von Zeit zu Zeit zu wiederholen. Nur so kann man einen Trend erkennen, sehen, ob und wo man sich verbessert, wo man stehen bleibt oder sich verschlechtert. Nur so profitiert man langfristig.“

Das bestätigt Kristian Arntz: „Der Benchmark sollte etwa alle drei Jahre wiederholt werden. Das ist ein Zeitraum, in dem sich die getroffenen Maßnahmen auswirken, in dem sich aber auch das Umfeld und die Branche so stark verändern, dass ein erneuter Abgleich absolut sinnvoll ist.“

Haider Willrett haider.willrett@konradin.de

Marktchancen

Der Wettbewerb und der Preiskampf im Werkzeug- und Formenbau ist hart. Betriebe, die sich ihrer Stärken und Schwächen genau bewusst sind, profitieren hinsichtlich ihrer Leistungsfähigkeit und in Verhandlungen mit Kunden. Doch nicht immer trifft das subjektive Gefühl von den eigenen Talenten ins Schwarze. Unabhängige Berater können dabei helfen, Potenziale und Defizite sicher zu erkennen. Gezielt eingesetzt, stärkt dieses Wissen die Position und die Chancen des Unternehmens am Markt.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: