Im Mittelpunkt des Messeauftritts auf der Hannover Messe 2024 von Hexagon stehen zwei Neuigkeiten: Das Unternehmen hat die Presto Messzelle zur robotergestützten Qualitätsprüfung erweitert. Außerdem kooperiert das Unternehmen mit Microsoft, um die Fertigungsindustrie mit Hilfe von Cloud-Technologie voranzubringen.

Die Manufacturing Intelligence Division von Hexagon kündigt die Markteinführung des Presto Systems an: Presto ist eine innovative modulare Suite automatisierter Roboterprüfzellen, die, laut Hersteller, die Landschaft der 3D-Messung in der Automobil- und Luftfahrtbranche revolutionieren soll. Das Presto System basiert auf einer schlüsselfertigen Qualitätsprüfzelle und bietet Herstellern ein zukunftssicheres System, das einen neuen Standard für skalierbare, vielseitige und nahtlos integrierte automatisierte Qualitätsprüfungen setzt.

Ein einzelner Spezialist für die Qualitätskontrolle könne innerhalb weniger Stunden robuste robotergestützte Prüfungen erstellen, testen und einsetzen, heißt es aus dem Unternehmen. Die eingesetzten Zellen seien hochflexibel und für alle Erfahrungsstufen zugänglich – eine Bedienperson könne ein Teil sicher laden und prüfen und danach direkt ein anderes Teil kontrollieren, indem sie einfach das aktuelle Teil zur Prüfung am Bedienfeld auswählt.

In einer Zeit, in der Fachkräftemangel die täglichen Abläufe für viele Hersteller behindert, macht das integrierte Robotersystem repetitive manuelle Einrichtungs- und Kalibrierungsprozesse überflüssig. Damit können Teams effektiver zusammenarbeiten und sich auf operative Exzellenz konzentrieren. Gleichzeitig wird die Gesamtprüfzeit im Vergleich zu anderen modernen Prüftechnologien halbiert.

Hexagon und Microsoft kooperieren

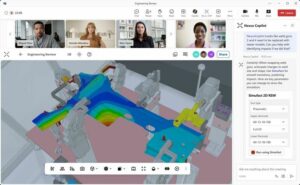

Außerdem gab Hexagons Manufacturing Intelligence Division die strategische Partnerschaft mit Microsoft bekannt. Ziel dieser Partnerschaft sei es, die Zusammenarbeit von Ingenieuren neu zu definieren. Fertigungs- und Engineering-Systeme – einschließlich Microsoft 365 – werden in Hexagons Digital-Reality-Plattform Nexus verbunden und helfen den Benutzern, ihre Produktivität durch die mit Cloud-Technologie beschleunigte Simulation und KI zu steigern. Damit soll die diskrete Fertigungsindustrie mit neuen Lösungen in die Lage versetzt werden, Daten aus virtuellen Engineering-Prozessen mit realen Messungen von gefertigten Produkten zu kombinieren sowie schneller und zuverlässiger zu innovieren.

Die Partnerschaft zielt darauf ab, die Zusammenarbeit über die gesamte Wertschöpfungskette hinweg zu verändern und digitale Zwillinge zur Beschleunigung von Produktinnovationen einzusetzen.

Generative KI-Prozesse sollen dem Fachkräftemangel entgegenwirken

Generative KI-Modelle helfen den Nutzern, ihre Fähigkeiten besser anzuwenden und analysieren bestehende Datensätze, um zu lernen und die Best Practices zum Erreichen der gewünschten Ergebnisse vorzuschlagen. Zu diesen KI-Erfahrungen gehören kontextbezogene Berater, die Expertenbenutzern eine produktivitätssteigernde Automatisierung bieten und gleichzeitig neuen Benutzern helfen, sich schneller weiterzubilden und gute Ergebnisse mit weniger Aufwand zu erzielen. Ein wertvolles Werkzeug, da die Branche in vielen wichtigen Rollen mit einem wachsenden Fachkräftemangel konfrontiert ist.

Bild: Hexagon

Die Partnerschaft mit Micorsoft wird das Fachwissen von Hexagon in den Bereichen Fertigung, Ingenieurwesen und Datenwissenschaften sowie das Elastic-Computing und die High-Performance-Computing-Infrastruktur (HPC) von Microsoft Azure nutzen. Damit werden Engineering-Simulationen um bis zu drei Größenordnungen beschleunigt und Design- und Engineering-Workflows optimiert, was eine schnellere Markteinführung von neuen Produkten ermöglicht. Die maschinelle Lerntechnologie von Hexagon optimiert Schwerlastsimulationen für einen viel effizienteren Ablauf. Azure-Kunden können über ihre bestehenden Verträge auf die KI-beschleunigten Computing Services auf Nexus zugreifen.

Die Kombination der Mess- und Umgebungserfassungstechnologie von Hexagon und der offen zugänglichen Nexus-Plattform mit dem Cloud-Ökosystem von Microsoft schafft die Grundlage für agile und kollaborative Engineering-Anwendungen und industrielle Metaverse-Anwendungen. Ein digitaler Zwilling, der Azure Compute für Simulationen nutzt, kann nun die reale Datenerfassung von Hexagon in Echtzeit anwenden und den Benutzern Informationen ohne komplexe Systemintegration präsentieren. Durch die Implementierung dieser Technologien können Hersteller neue Arbeitsabläufe über den gesamten Produktlebenszyklus hinweg schaffen. Die Markteinführungszeit wird verkürzt, die Effizienz in Fabriken gesteigert, die Fertigungsprobleme können in Echtzeit erkannt werden und die Produktqualität wird insgesamt verbessert. (eve)