Der 3D-Druck eignet sich für die automobile Serie – vor allem in der Variantenfertigung. Dies belegt ein Forschungsprojekt von Volkswagen mit dem IFW, Hannover. Das Projektteam konnte Fahrwerkskomponenten mit additivem Anteil erstellen, die das Anforderungsprofil von Aluminiumguss-Bauteilen erfüllen.

» B. Denkena, M. Wichmann, M. Dittrich,

P. Pillkahn vom Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) an der

Leibniz Universität Hannover. T. Gläsner, J. Wenserski, W. Soffner von der Volkswagen AG, Braunschweig

Die stetig steigende Variantenvielfalt fordert den Automobilbau heraus. Die additive Fertigung (engl. Additive Manufacturing, AM) bietet der Branche die Chance, dieser Herausforderung zu begegnen. Durch ihre Designfreiheit und Flexibilität eröffnet die Technologie ein großes Potenzial für die automobile Fertigung [1-3]. Hier sind insbesondere solche additive Fertigungsverfahren gefragt, die – im Vergleich zu pulverbettbasierten AM-Verfahren – eine hohe Produktivität aufweisen. Das trifft besonders auf das Laserauftragschweißen (engl. Laser Metal Deposition, LMD) zu.

LMD bietet eine vergleichsweise große Fertigungsgeschwindigkeit und zusätzlich die Benefits der werkzeuglosen Fertigung: Durch Laserauftragschweißen lassen sich Halbzeuge individualisieren und an die Anforderungen der jeweiligen Automobil-Derivate anpassen. In diesem Sinne wird LMD im Forschungsprojekt „Antriebsstrang 2025“ genutzt, um die Ressourceneffizienz der Prozessketten beim Herstellen von Fahrwerkskomponenten zu steigern. Das Projekt wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert.

3D-Druck mittels Laserauftragschweißen

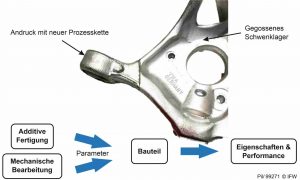

In dem Projekt kooperieren das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover und die Volkswagen AG in Braunschweig. Sie erforschen das LMD-Verfahren sowie die anschließende mechanische Bearbeitung der additiv gefertigten Bauteile. Die Projektstruktur ist schematisch in der Abbildung 1 dargestellt: Die Prozesskette aus 3D-Druck, Fräsen und Festwalzen soll die Vorteile der jeweiligen Verfahren gewinnbringend kombinieren. Spezielle Features werden auf Halbzeuge „gedruckt” und die Bauteileigenschaften anschließend gezielt angepasst und optimiert.

Projektziel: Hohe Qualität

Der Forschungsschwerpunkt liegt auf dem Verbessern von Oberflächenqualität, Härte und mechanischen Kennwerten der so produzierten Bauteile. Im Rahmen des Projektes ist es gelungen, signifikante Verbesserungen der Bauteileigenschaften zu erzielen und die Festigkeitsanforderungen für Fahrwerkskomponenten zu übertreffen. Dies kann ein erster Schritt auf dem Weg zur Serienimplementierung des LMD im Automobilbau sein.

Laserauftragschweißen gehört zu den generativen Fertigungsverfahren. Der Laserstrahl schmilzt partiell Material auf. Gleichzeitig führt eine Düse einen Zusatzwerkstoff (Metallpulver) in das entstandene Schmelzbad ein, der dort vollständig aufgeschmolzen wird. Es entsteht eine etwa 0,1 bis 1 mm dicke Metallschicht. Für volumenartige Aufträge können diese Schichten übereinander aufgebaut werden.

Durch die sehr exakte Steuerung des Lasers und der Pulverzuführung bietet das Verfahren neue Möglichkeiten in der industriellen Anwendung. Bereits zum Stand der Technik gehört die hochgenaue Instandsetzung von Werkzeugelementen, ebenso wie eine zielgerichtete Oberflächenbehandlung [4, 5].

Vorteile von 3D-Druck und Guss vereinen

Die Automobilindustrie produziert zahlreiche Fahrwerksteile durch das etablierte und großserientaugliche Fertigungsverfahren Gießen. Mit hohen Investitionen in Anlagentechnik und Betriebsmittel lassen sich eine große Anzahl von gleichen Bauteilen prozesssicher und wirtschaftlich herstellen. Kurzfristige Änderungswünsche oder Kleinserien machen jedoch aufwendige Anpassungen oder neue Werkzeuge notwendig und sind nicht unbedingt wirtschaftlich. Hier kann das Laserauftragschweißen ergänzend einen Mehrwert leisten.

Beim LMD lassen sich der Laser, die Prozessstellgrößen (PSG) und die Zuführung des Pulverwerkstoffes sehr genau steuern. Dadurch kann das Laserauftragschweißen gezielt in der Serienfertigung von metallischen Bauteilen eingesetzt werden, um Derivate herzustellen.

Interessant für automobile Derivate

Aktuell liegen die Herstellungskosten beim LMD noch deutlich über den Serienpreisen von Gussbauteilen, so dass komplett gedruckte Bauteile unwirtschaftlich sind. Derivate von Serienbauteilen hingegen können durch den zielgerichteten Auftrag von Schichten produziert werden – und dies ohne neue Betriebsmittel beschaffen zu müssen [6].

Das Ziel des Projektes war es, die Vorteile aus beiden Welten (Guss/LMD) zu nutzen: Materialintensive Bereiche werden kostengünstig gegossen und komplizierte Strukturen mit neuen Gestaltungsfreiheiten (auf)gedruckt. In einem ersten Schritt ging es darum, Materialverstärkungen mit LMD auf einem Serienschwenklager zu platzieren, um das Bauteil auch für anspruchsvollere Lastanwendungen nutzen zu können. Auf Basis der in den Versuchen erzielten Ergebnisse optimierten die Projektmitarbeiter an mehreren Stellen die Prozesskette, um die Qualität zu steigern. Mit verschiedenen Maßnahmen minimierten sie die Porenbildung und verbesserten die Oberflächenqualität wie auch die mechanischen Bauteileigenschaften.

Porenbildung lässt sich minimieren

Beim LMD wird insbesondere die Porenbildung während der repetitiven Aufheiz- und Abkühlzyklen zur Herausforderung. Durch eine optimierte Temperaturführung im Druckprozess ist es gelungen, eine homogene Porenverteilung im Bauteil zu erreichen. Das machen die CT-Scans von LMD-Probeköpern deutlich (Abbildung 2). Das maximale Volumen der Poren ließ sich um bis zu 97 % reduzieren.

Hierzu wurde eine Druckluftkühlung in den Fertigungsprozess implementiert. Sie kühlt die Bauteile nach jeder gefertigten Schicht herunter. Weiter wurde die Grundplatte nach jeder aufgeschweißten Schicht bis auf eine Temperatur von rund 50 °C abgekühlt, bevor der Laser die nächste Schicht aufbrachte. Diese Vorgehensweise führt zu signifikant kleineren Poren mit einer homogenen Verteilung im Bauteil, was die Gefahr der Rissbildung vermindert.

Festwalzen glättet Oberflächen

An die additive Fertigung schließt sich zumeist eine mechanische Bearbeitung für Funktionsflächen an [3]. Die Oberflächeneigenschaften der LMD-Bauteile lassen sich durch das Fräsen und anschließendes Festwalzen gezielt optimieren und einstellen. Das nachgelagerte Festwalzen kann die gemittelte Rautiefe Rz gegenüber dem Zustand nach dem Fräsen wesentlich verringern (Abbildung 3). Dies ist auf das Einebnen der Rauheitsspitzen infolge der Druckeinwirkung zurückzuführen. Ein geringerer Vorschub f (Abstand der Walzbahnen zueinander) führt dazu, dass die Oberfläche häufiger überwalzt und die Rauheit damit noch stärker verringert wird.

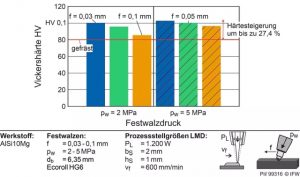

Oberflächenhärte steigern

Das Festwalzen kann darüber hinaus die Oberflächenqualität über die Härte der LMD-Bauteile steigern (Abbildung 4). Mit einem geringen Vorschub f und einem hohen Walzdruck pw lässt sich die Härte der Oberfläche um 27,4 % steigern gegenüber der gefrästen Oberfläche. Dies ist auf die Gefügeverdichtung zurückzuführen, die sich aus der plastischen Verformung und den erzeugten Druckeigenspannungen in der Bauteilrandzone ergibt.

Ein positiver Effekt des Festwalzens wurde auch auf die mechanischen Bauteileigenschaften festgestellt. Für diese Untersuchung dienten additiv gefertigte Flachzugproben. Zugversuche ermittelten den kritischen Belastungsfall senkrecht zu den Bauteilschichten. Ergebnis: Festwalzen kann die Zugfestigkeit der LMD-Bauteile um 26,1 % und die Bruchdehnung um 34 % steigern. Diese signifikanten Zuwächse sind auf das Einebnen der Bauteiloberfläche, die Verdichtung des Gefüges in der Randzone und das Einbringen von Druckeigenspannungen zurückzuführen. Aufgrund der geringen Dicke der Flachzugproben beeinflusst das Festwalzen einen großen Anteil der Querschnittsfläche in positivem Sinne.

Um die LMD-Bauteile unter möglichst realitätsnahen Bedingungen zu testen, wurden auch Rundzugproben untersucht. Geprüft wurden sie nach einer für den Aluminiumwerkstoff AlSi10Mg typischen Wärmebehandlung ebenfalls senkrecht zu den Bauteilschichten. Im Gegensatz zu den Flachzugproben bestehen die Rundzugproben jedoch aus mehreren Schweißbahnen pro Bauteilschicht (Abbildung 5).

Um die LMD-Bauteile unter möglichst realitätsnahen Bedingungen zu testen, wurden auch Rundzugproben untersucht. Geprüft wurden sie nach einer für den Aluminiumwerkstoff AlSi10Mg typischen Wärmebehandlung ebenfalls senkrecht zu den Bauteilschichten. Im Gegensatz zu den Flachzugproben bestehen die Rundzugproben jedoch aus mehreren Schweißbahnen pro Bauteilschicht (Abbildung 5).

Festigkeiten wie bei Aluminiumguss

Die Prüfungen zeigen, dass mit einer LMD-Laserleistung PL = 2.000 W ein Optimum in den mechanischen Eigenschaften der Rundzugproben und damit der Bauteile entsteht (Abbildung 6b). Weiter zeigt sich, dass LMD-Bauteile die mechanischen Anforderungen an die Bruchdehnung A und Zugfestigkeit Rm für Radträger und Schwenklager erfüllen und sogar übertreffen.

Lediglich in Bezug auf die Streckgrenze liegen die LMD-gefertigten Bauteile geringfügig hinter den Anforderungen für Radträger zurück. Hier gilt es zu klären, inwiefern diese Anforderungen wirklich versagenskritisch sind und ob sich das LMD-Verfahren auch für Radträger qualifizieren lässt.

Fazit: 3D-Druck hat Potenzial im Automobilbau

Zusammenfassend lässt sich sagen: Die Untersuchungen konnten die Leistungsfähigkeit von additiv gefertigten Aluminiumbauteilen aufzeigen und ihr Potenzial für die Implementierung in der Automobilindustrie deutlich machen. Es ist gelungen, beim Laserauftragschweißen LMD den Einfluss der Prozessstellgrößen und der Prozessführung auf die Bauteileigenschaften zu analysieren. Mit diesem Wissen ließen sich Proben herstellen, die die Anforderungen an typischerweise gegossene Fahrwerkskomponenten erfüllen. Die Verknüpfung der gewonnenen Erkenntnisse und die Zusammenfassung in einer optimierten Prozesskette – bestehend aus LMD und der anschließenden mechanischen Bearbeitung – zeigt das Potenzial auf, Fahrwerkskomponenten zukünftig additiv zu fertigen.

Literatur:

[1] Denkena, B., Krödel, A., & Pillkahn, P. (2020). Mechanical finishing of wire arc additive manufactured aluminum parts. In 20th Machining Innovations Conference for Aerospace Industry, MIC 2020, Garbsen [2] Gibson, I., Rosen, D., Stucker, B. (2015). Additive Manufacturing Technologies (2. Auflage). Springer Verlag, New York. [3] Klocke, F. (2015). Fertigungsverfahren 5 – Gießen, Pulvermetallurgie, Additive Manufacturing (4. Auflage). Springer Vieweg, Berlin, Heidelberg [4] Candel-Ruiz, A., Metzger, J. (2011). Reparaturlösungen für höchste Ansprüche – Laserauftragschweißen zur Reparatur von Bauteiloberflächen, LaserTechnikJournal, 8 (6), 40 – 43. [5] Selcuk, C. (2013). Joining processes for powder metallurgy parts, Advances in Powder Metallurgy, 380-398. [6] Rochholz, C., Güpner, M., Bliedtner, J. (2021). Untersuchungen zur Prozesseffizienz beim Laserauftragschweißen, 21. NWK, Poster, Jen