Da die Ereignisse schon Monate zurückliegen, verblasst die Dramatik bereits wieder. Als am 12./13. März angesichts der nahenden Pandemie über mögliche Kontaktsperren geredet wurde, zuckten wir noch mit den Achseln. Am nächsten Tag, Samstag den 14. März, schlossen die Sportstudios. Am Montag machten unvermittelt die Schulen zu, teils ohne zuvor Schüler, Eltern und Lehrer zu benachrichtigen. Der Lock-down kam für Gesellschaft und Industrie de facto über Nacht. Die Automobilindustrie legte Produktionen still oder stellte auf Kurzarbeit um, wenn sie es nicht schon getan hatte. Im stark von der Covid19-Pandemie geschüttelten Italien verordnete der Staat sogar die Schließung sämtlicher nicht systemrelevanter Betriebe.

Zu diesem Zeitpunkt war wenig bekannt, wie das Virus übertragen wird und was dagegen hilft. Klar war nur: Es fehlte an Schutzmasken und an Beatmungsgeräten in vielen Krankenhäusern Europas. China, wichtigster Produzent von Masken, hatte wegen des Eigenbedarfs den Export eingestellt. Deutschland machte die Masken erst am 27. April zur Pflicht, schlichtweg deswegen, weil bis dahin keine verfügbar waren. Wie den Mangel überbrücken?

Die europäische Gesellschaft im Krisenmodus. Vieles Improvisierte erinnert an Erzählungen aus Kriegszeiten: Einzelne ergriffen die Initiative und wurden kreativ, selbstlos. Unternehmen boten unentgeltlich ihre Kapazitäten an, etwa im 3D-Druck, oder wurden angefragt. Auch die staatliche Seite wurde aktiv. So verbreitete der äußerst agile Verband AFBW (Allianz Faserbasierte Werkstoffe Baden-Württemberg e.V.) schon in seinem Newsletter am 18. März eine EU-Anfrage nach 3D-Druckkapazitäten für Teile von Beatmungsgeräten und nach Masken. Das Thema Masken stand der faserbasierten Industrie am nächsten, auch wenn es hierzulande keine Produktion und kein spezifisches Know-how gab. Die AFBW legte sich nun ins Zeug, um eine heimische Maskenfertigung bei Mitgliedsfirmen zu unterstützen. In die Redaktion erhielten wir in diesen Wochen annähernd hundert Info-Mails von Firmen und Institutionen, die sich engagierten, meist mit additiven Verfahren. Schluss damit war erst, als Mitte Juni der Bedarf plötzlich wieder (aus Asien) gedeckt war.

3D-Druck zeigt, was er kann

In der Not schlug die Stunde des 3D-Drucks. Mit der Möglichkeit, nahezu beliebige Datensätze zu materialisieren und damit fehlende Teile zu produzieren, wurde Additive Manufacturing (AM) zum rettenden Tool. Am 23. März gab 3D-Drucker-Hersteller Stratasys bekannt, Gesichts-Visiere für medizinisches Personal zu produzieren und die dafür benötigten Kunststoffhalterungen auszudrucken. „Wir haben mehrere Aktionen gestartet“, berichtet EMEA-Präsident Andreas Langfeld rückblickend. „In den USA haben wir zum Beispiel eine Koalition mit 150 Kunden gebildet, darunter Toyota und Boeing, und gemeinsam weit über 100.000 Visiere produziert.“ Langfeld zieht weitreichende Rückschlüsse aus den Pandemie-Erfahrungen. Er sieht die additive Fertigung als Chance, Brüche in den Lieferketten aufzufangen – dazu erscheint am 20. Oktober in Industrieanzeiger 24/25 ein Interview mit ihm.

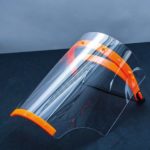

Die Gesichtsschilde galten anfangs als adäquater Ersatz für die fehlenden OP-Masken und sind in Arztpraxen und Krankenhäuser noch immer ein zusätzlicher Schutz. Doch auch Schlüssel-Komponenten wie Ventile, Adapter oder Schutzbrillen entstanden additiv. Ein Rückblick auf diese Aktionen zeigt, welche Möglichkeiten in additiven Technologien stecken – und wie abhängig sie von der Initiative einzelner sind – von ihrer Kreativität, Zivilcourage und ihrem Können.

Tschechischer 3D-Druck-Spezialist prescht vor

Als einer der ersten machte der tschechische 3D-Drucker-Hersteller Prusa Research am 23. März bekannt, dass er – für alle zugänglich – ein Gesichtsvisier mit 3D-gedruckten Halterungen entwickelt hatte. Mit Unterstützung des dortigen Gesundheitsministerium wurde es in einem Krankenhaus getestet und verifiziert. Die Tschechen fertigten nun täglich 800 Stück und stellten den Datensatz online – dies ist ein riesiger Vorteil von AM. Weltweit griffen viele auf dieses „Open-Source shield“ zu, bauten es nach und optimierten es.

Es entstand eine Fülle von Aktionen, Gesichtsschilde mit additiv gefertigten Halterungen herzustellen. Doch die Stückzahlen im 3D-Druck sind begrenzt. So erstaunt es, dass erst zwei Wochen später ein Bericht kam, wie eine Visier-Fertigung vom anfänglichen 3D-Druck auf Massenproduktion umgestellt wurde: Im Corona-gebeutelten Spanien wollte Automobil-Zulieferer Somtech Technologies den steigenden Bedarf decken und alarmierte Greifer-Spezialist Piab, um schnell eine Spritzgießfertigung auf die Beine zu stellen. Somtech konnte fortan wöchentlich 56.000 Visiere produzieren. Versäumen es AM-Akteure zuweilen, rechtzeitig auf traditionelle Massenverfahren umzustellen?

Nicht alle. Neben Italien und Spanien war auch Frankreich stark von Covid19 betroffen. Die zwei größten Universitätskliniken des Landes benötigten 10.000 sterilisierbare Gesichtschutzvisiere und baten Michelin um Unterstützung. Frédéric Pialot, als „Senior Fellow Processes“ vom Reifenhersteller dafür freigestellt, entdeckte das Open-Source-Modell von Prusa und passte es an. Für die Fertigung wandte er sich unter anderem an den Online-Fertiger Protolabs mit dem Auftrag, mehrere hundert Halterungen mittels HP Multi Jet Fusion auszudrucken. Protolabs wiederum überzeugte Pialot, so schnell wie möglich auf Spritzguss umzustellen, wenn er sein Ziel erreichen wolle. Protolabs stellte die Formen in nur zwei Tagen her und lieferte 20.000 Spritzguss-Halterungen in nur elf Tagen – Michelin konnte den Bedarf der Kliniken decken.

Ähnlich ging auch Additiv-Pionier FIT vor. Die Bayern entwickelten ein Kit für Gesichtsvisiere und boten den Bausatz via Online-Shop an. Von vornherein dachten sie an Stückzahlen. Die Prototypen entstanden additiv, ebenso wie die im eigenen Hause gefertigten Spritzgießwerkzeuge für die Halterungen. Produziert wurden sie dann im klassischen Spritzguss. „Mit Unterstützung durch den 3D-Druck konnten wir das Produkt in nur acht Tagen aus dem Boden stampfen statt in acht Wochen“, hielt CEO Carl Fruth fest. „So wollen wir einen Beitrag leisten, um die Menschen an vorderster Frontlinie vor Ansteckung zu schützen.“

Idee eines Arztes aus Brescia macht Schule

Der italienische Arzt Dr. Renato Favero hatte eine Idee, die um die Welt ging. Der ehemalige Leiter des Krankenhauses Gardone Valtrompia in Brecia verwandelte eine Decathlon-Schnorchelmaske in eine Notfall-Beatmungsmaske. Mit der Engineeringfirma Insinnova und FabLab Brecia entwickelte er ein Ventil, das anstelle des Schnorchels auf der Maske montiert wurde und die Verbindung zum Beatmungsgerät herstellte. Diese Maske war nicht zertifiziert, leistete in der Not aber wertvolle Dienste, hieß es aus Italien. Das Ventil wurde tausendfach 3D-gedruckt, unter anderem von Weerg in Italien und vom Druckerhersteller 3D Systems in den USA für amerikanische Hospitäler.

Wieder andere Konsortien kopierten diesen Ansatz. 3DigitalFactory in Spanien machte aus der Tauchmaske von Decathlon eine Art Atemschutzmaske für Klinikpersonal und konstruierte dafür ein Filtermodul. Der Adapter wurde mit SLA-Druckern von Formlabs gefertigt. „Die Lösung mit drei Filtern bietet eine höhere Sicherheit, als bei einer FFP3-Maske erreicht wird“, konstatierte Dr. Juan José Sancho Insenser vom Hospital del Mar in Barcelona. „Die Maske ist ideal für Situationen, in denen das Infektionsrisiko hoch ist einschließlich chirurgischer Eingriffe bei Patienten mit Covid19.“ Alle Ventile und Adapter wurden je mit ganz verschiedenen AM-Technologien und Werkstoffen gefertigt – die Community weiß die Flexibilität des 3D-Drucks zu nutzen und an die Situation anzupassen.

Dass AM auch für sehr hochwertige Anwendungen taugt, belegt ein Bericht vom 5. Mai. Von der US-amerikanischen FDA erhielt Formlabs eine Notfallzulassung, Adapter für invasive Beatmungsgeräte zu drucken. Northwell Health, größter Gesundheitsdienstleister des Bundestaats New York, hatte die Adapter zu diesem Zweck aus einem Kunstharz gestaltet. Die Adapter werden an sogenannte BiPAP-Geräte angeschlossen, die sonst Schlafapnoe-Patienten verwenden. So entstanden Beatmungsgeräte, mit denen auch intubierte Covid19-Patienten auf Intensivstationen beatmet werden konnten. Formlabs stellte dafür 150 Desktop-Drucker in der Firmenzentrale bereit und war so in der Lage, täglich 3000 Adapter additiv zu fertigen.

Pariser Hospitäler errichten 3D-Druckerei

Der 3D-Druck wurde zum rettenden Tool, dafür gibt es viele Beispiele. Aus ihnen ragt das des Pariser Krankenhausverbunds APHP besonders heraus. Beim APHP plante der Chirurg Dr. Roman Khonsari, in Paris eine 3D-Druckerei einzurichten, in der medizinische Produkte designt und nach Bedarf rasch ausgedruckt werden können. Der Zeitdruck war hoch, auch weil Anfang Mai immer mehr Fabriken schlossen und/oder nicht mehr liefern konnten. Dringend benötigt wurden zum Beispiel Ventile, Intubationsmaterial, Beatmungsgeräte, Spritzenpumpen, Masken und Steckverbinder. „Wir mussten erst einmal den rechtlichen Rahmen für das 3D-Drucken von medizinischem Zubehör schaffen“, nannte Khonsari als größte Herausforderung. Auch die Qualität musste stimmen. Doch der Chirurg beschwichtigte: „Wir bauen keine Raumschiffteile!“ Um eine submillimetergenaue Präzision zu gewährleisten, entschieden sich die Pariser für hochauflösende 3D-Scanner „Space Spider“ von Artec 3D – dem Unternehmen, das uns diese Infos zukommen ließ.

Mit den 3D-Scannern werden unter anderem die gedruckten Teile überprüft und mit den Soll-Daten verglichen. In nur drei Wochen entstand in Paris ein additives Zentrum: In der historischen Abtei Port-Royal neben dem Hôpital Cochin fertigten sechzig Stratasys-3D-Drucker rund um die Uhr medizinische Produkte, überwacht von fünf schichtweise arbeitenden Ingenieuren (Covid3D.org).

Textilfirmen gehen leer aus

Mitte Juni versiegten die Infos über Corona-Initiativen. Die Vertreter von AM dürften mehrheitlich zufrieden sein trotz aufgelaufener Kosten: Der 3D-Druck konnte seine Potenz beweisen. Ob die Textilfirmen im Südwesten es für sich genauso sehen, ist fraglich.

Ihre Vertreter bei der AFBW haben Know-how beschafft, Tutorials und Webinare zu zertifizierbaren Masken organisiert und – auf staatliches Betreiben hin – ihre Online-Plattform place2tex.com für das Listen von Produktionsverbunden und Herstellern von Corona-Produkten umgewidmet. Im Newsletter vom 8. Mai war zu lesen, dass über 50 Firmen des Netzwerks begonnen haben, Schutztextilien zu produzieren.

Im Newsletter vom 10. August stand, dass das Land BaWü sechs „Lose“ für insgesamt 1,8 Mio. Masken ausgeschrieben hat, für die je vier Bewerber ein erstes Angebot abliefern dürfen. Außer Spesen nichts gewesen? Förderung sieht anders aus. Vielleicht wurde hier die Chance verpasst, einen neuen Industriezweig auf den Weg zu bringen, auch wenn dieser nicht auf Anhieb mit asiatischen Preisen mithalten kann …