Aluminium ist als wiederverwertbares Leichtmetall erste Wahl für Leichtbauanwendungen. Mit konstruktiven Finessen und werkstofftechnischen Entwicklungen lässt sich sein Leichtbaupotenzial noch deutlich anheben. Das gilt für Sandwiches, bei denen der Kern aus Aluminiumschaum und die Deckbleche ebenfalls aus Aluminium bestehen. Sie zeichnen sich durch eine hohe Biegesteifigkeit bei niedrigem Gewicht aus. Allerdings gibt es ein Problem: Im Fertigungsprozess der Sandwichelemente verlieren die Deckbleche deutlich an Festigkeit im Vergleich zu ihrem ursprünglichen Zustand, bevor sie verarbeitet wurden. Das theoretisch mögliche Leichtbaupotenzial dieser Sandwichelemente konnte dadurch bisher nicht ausgeschöpft werden.

Um das Problem zu lösen, wurde ein im Schrifttum diskutierter Lösungsansatz aufgegriffen und eine Technologie erarbeitet, um diesen Festigkeitsabfall rückgängig zu machen und aufzuheben. Dieser Schritt bedeutet einen entscheidenden Qualitätsgewinn für Aluminiumschaum-Sandwiches.

Aluminium pur – und leichter als Alu

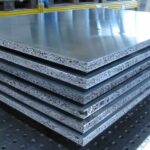

Sandwiches mit Aluminiumschaumkern und -decklagen sind biegesteife und leichte Verbunde, die für eine Vielzahl von Leichtbauanwendungen geeignet sind und eingesetzt werden. Angreifende Lasten nehmen die Deckbleche auf, während der Schaum als Abstandshalter die Biegesteifigkeit des Verbunds erhöht [1]. Die Sandwiches sind wegen der geringen Dichte des Aluminiumschaumkerns (circa 0,5 g/cm3) sehr leicht. Der Aluminiumschaum weist zudem eine hohe schwingungsdämpfende Wirkung auf.

Ein niedriges Gewicht und eine hohe Schwingungsdämpfung sind im Werkzeugmaschinenbau besonders gewünscht. Aus diesem Grund werden gerade bewegte Baugruppen wie Maschinenschlitten als Aluminiumschaum-Sandwichkonstruktion ausgelegt. Gegenüber konventionellen Guss- und Stahlschweißkonstruktionen sind so Gewichtseinsparungen bis 30 % möglich.

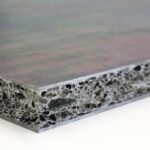

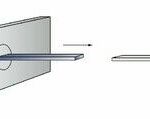

Die Eigenschaften hängen stark vom Fertigungsprozess ab. Die Sandwiches mit Aluminiumschaumkern werden in einem Wärmebehandlungsprozess hergestellt, Schäumen genannt. Dabei wird zwischen zwei Blechen liegendes aufschäumbares Aluminium zu einem Schaumkern aufgeschäumt (Grafik). Der entstehende Aluminiumschaum geht eine rein metallische Bindung mit den metallischen Decklagen ein. Es ist kein Klebstoff nötig – die Halbzeuge lassen sich am Ende ihrer Lebensdauer hervorragend wiederverwerten.

Durch Aufschäumen zum Leichtbau-Sandwich

Die Herstellung von Sandwiches mit Aluminiumdeckblechen und Aluminiumschaumkern (AAS) unterliegt einer Besonderheit. Die für das Aufschäumen des Kerns nötige Wärme muss durch die späteren Sandwichdecklagen hindurch bis zum Kernmaterial vordringen. Damit die Deckbleche im Schäumprozess nicht aufschmelzen, sollten sie aus einer höherschmelzenderen Aluminiumlegierung als der Kern sein (zum Beispiel AlMg1Si gegenüber Aluminiumschaumkern aus AlSi10). Da die Bleche aber bis nahe an ihren Schmelzbereich erwärmt werden, unterliegen sie einer dauerhaften Entfestigung – die Wirkung des Schäumens gleicht also starkem Weichglühen.

Die Entfestigung der Aluminiumbleche von Aluminiumschaum-Sandwiches wurde im Schrifttum [2] bereits diskutiert. Die dargestellten Lösungsansätze wurden jedoch nicht vollumfänglich untersucht.

Was die Festigkeit steigern kann

Die Festigkeit von Aluminiumlegierungen lässt sich verschiedentlich beeinflussen. Um die beim Schäumen verlorene Festigkeit wiederherzustellen, kommt nur eine Wärmebehandlung in Frage, die sogenannte Ausscheidungshärtung. Die Methode nutzt aus, dass die Legierungsbestandteile abhängig von der Temperatur im Aluminiumkristall löslich sind. Bei Temperaturen etwas unterhalb des Schmelzbereichs lösen sie sich besonders gut und gleichmäßig. Hier kommt der Effekt der Mischkristallverfestigung zum Tragen: Er kann die Festigkeit bereits marginal verbessern.

Um diesen gelösten Zustand im Aluminiumkristall zu konservieren, muss das Bauteil zügig abgeschreckt werden. Da die Löslichkeit bei Raumtemperatur deutlich geringer ist, befindet sich das Aluminiumgitter nun in einem Zwangszustand, der sich nur durch Ausscheiden der Legierungsbestandteile abbaut – der eigentliche Zweck der Prozedur. Dies passiert bei Raumtemperatur über einen längeren Zeitraum (T4), kann bei Temperaturen über 80° C aber auch beschleunigt und optimiert werden (T6).

Die Ausscheidungsbildung wird auch als Auslagern bezeichnet, je nach Temperatur spricht man von Warm- oder Kaltauslagern. Die Ausscheidungen sind kleine intermetallische Phasenteilchen im Gefüge und bedingen die eintretende Festigkeitserhöhung. Sie behindern die Versetzungsbewegung, die für eine plastische Verformung notwendig ist, und erhöhen so die Streckgrenze und die Festigkeit. Die Aluminiumlegierung wird also härter und fester [3, 4].

Warm- oder Kaltauslagern der Alu-Deckbleche?

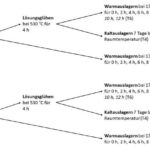

Das geschilderte Verfahrensprinzip der Ausscheidungshärtung mit seinen verschiedenen Varianten wurde im Rahmen eigener Untersuchungen auf Deckbleche von Aluminiumschaum-Sandwiches der Legierung EN AW-6082 angewandt. Betrachtet wurden drei verschiedene Ansätze: das Lösungsglühen mit Warmauslagern (T6), das Lösungsglühen mit Kaltauslagern (T4) und das Warmauslagern ohne Lösungsglühen (Diagramme).

Diese Wärmebehandlungs-Prozeduren wurden sowohl in einem entfestigten Zustand der Bleche durchgeführt, der dem Zustand nach dem Schäumen nachgestellt ist, als auch in einem neuwertigen Zustand (Lieferzustand). Warum? Nur so ließ sich ermitteln, ob die Entfestigungen der Bleche reversibel sind und wieder in ein Verhalten wie neuwertige Bleche einschwenken oder nicht. Nachgestellt wurde der entfestigte Zustand durch originalgetreues Nachempfinden des Schäumverfahrens: Die Bleche wurden auf circa 600 °C erhitzt, also deutlich über die Solidustemperatur der Bleche hinaus.

Die zu testenden Verfahrensvarianten wurden nun wie erwähnt analog auf neuwertige sowie entfestigte Bleche angewandt: Das Lösungsglühen erfolgte bei 530° C für 4 h mit anschließendem Abschrecken in Wasser. Warmauslagert wurde bei 170° C, wobei alle zwei Stunden jeweils Proben zur Bestimmung der Vickershärte entnommen wurden. Eine Steigerung der Vickershärte lässt sich in diesem Zusammenhang qualitativ als Indikator für eine Festigkeitssteigerung ansehen. Folgende Ergebnisse wurden ermittelt:

Warmauslagern ohne Lösungsglühen

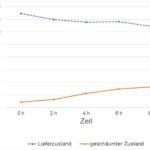

Neuwertige Aluminiumbleche EN AW-6082 (Lieferzustand), die eine Härte von 114 HV5 aufwiesen, verloren beim Durchlaufen der dem Schäumen vergleichbaren Wärmebehandlung deutlich an Festigkeit. Die Härte fiel auf 44 HV5. Der nachgestellte Schäumprozess machte die Bleche also sehr weich und kratzempfindlich und für viele Anwendungen ungeeignet. Beide Blechvarianten (Lieferzustand, Zustand „wie geschäumt“) wurden anschließend warmausgelagert. Für neuwertige Bleche wurde mit zunehmender Auslagerungszeit ein geringfügiger Härterückgang verzeichnet. Dieser Prozess wird als Überalterung bezeichnet und ist ein Indiz dafür, dass die Bleche bereits mit einer maximalen Härte ausgeliefert wurden. Für die quasi geschäumten Deckbleche wurde mit zunehmender Auslagerungszeit ein Härteanstieg auf etwa 56 HV5 ermittelt und damit der Lieferzustand bei weitem nicht wieder erreicht.

Die Ergebnisse für die Wärmebehandlung ohne voriges Lösungsglühen lassen sich im ersten Diagramm ablesen: Das Blech im Lieferzustand (gestrichelte Linie) verliert geringfügig an Härte, das Aluminiumblech „wie geschäumt“ (durchgezogene Linie) gewinnt kaum Härte zurück.

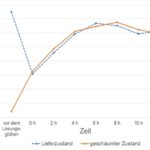

Warmauslagern nach Lösungsglühen

Die T6-Wärmebehandlung von Blechen dieser Ausgangszustände führte zu deutlich besseren Ergebnissen. Hier konnte durch Lösungsglühen und mehrstündiges Warmauslagern in beiden Fällen eine Härte von etwa 108 HV5 erreicht werden. Das entspricht näherungsweise der Ausgangshärte (zweites Diagramm): Trotz der vermeintlichen Überhitzung vor dem Lösungsglühen nähert sich die Kurve des quasigeschäumten Zustandes bei dieser Warmauslagerung gut an jene des unversehrten Blechwerkstoffes an. Beide Bleche erreichen nach etwa 6 bis 8 h ein Härtemaximum von etwa 108 HV5.

Die dritte untersuchte Wärmebehandlungsvariante ist das Kaltauslagern: Die Bleche beider Ausgangszustände wurden nach einem Lösungsglühen und Abschrecken für sieben Tage kaltausgelagert. Die nach dem Kaltauslagern erreichte Härte lag mit etwa 78 HV5 nur wenig höher als im Ausgangszustand (72 HV5) und besitzt damit keine praktische Relevanz (ohne Abbildung).

So lässt sich das Leichtbaupotenzial ausschöpfen

Die Ergebnisse zeigen eindrucksvoll, dass mit einer T6-Wärmebehandlung die Festigkeit der Aluminiumdeckbleche wieder hergestellt werden kann, die durch das Schäumen der vorgefertigten Aluminiumschaum-Sandwiches verlorengegangen ist. Auf diesem Weg lässt sich das Leichtbaupotenzial der Sandwiches voll ausschöpfen. Das Kaltauslagern hingegen erzielt keine deutlichen Verbesserungen.

In weiterführenden Untersuchungen sollte geprüft werden, ob direkt aus dem Schäumprozess heraus das Abschrecken und Auslagern der Sandwiches möglich ist, ohne deren Eigenschaften negativ zu beeinflussen. Auf diese Weise ließe sich der Energieaufwand reduzieren.

Obwohl bekannt ist, dass die Härte tendenziell gut mit der Zugfestigkeit korreliert [5], sollte in weiterführenden Untersuchungen die Zugfestigkeit der Bleche als Indikator für die Festigkeit der Bleche herangezogen werden.

Kontakt: Dr. Jörg Hohlfeld,

Telefon: +49–371–5397–1496, joerg.hohlfeld@iwu.fraunhofer.de

Schrifttum:

[1] Hipke, T.; Lange, G.; Poss, R.: (2007) Taschenbuch für Aluminiumschäume. Düsseldorf: Aluminium-Verlag.

[2] Shabestari, S. G.; Wanderka, N.; Seeliger, H. W.; Banhart, J. (2006) Optimisation of the Strength of Aluminium Foam Sandwich (AFS) Panels by Different Heat Treatments. Materials Science Forum 519–521, S. 1221–1226.

[3] ASM Handbook Committee [Hrsg.]: (1991) Heat Treating of Aluminum Alloys in: ASM Handbook Committee [Hrsg.] ASM Handbook Volume 4: Heat Treating. Materials Park, Ohio/USA: ASM International, S. 841–879.

[4] Gesamtverband der Aluminiumindustrie e. V. [Hrsg.]: (2007) Aluminium-Zentrale Merkblatt W7 – Wärmebehandlung von Aluminiumlegierungen. Düsseldorf: Gesamtverband der Aluminiumindustrie e. V.

[5] Meyer, R.J., Pietsch, E.: (1974) Beziehung zwischen Härte und Zugfestigkeit. In: Meyer, R.J., Pietsch, E. (Hrsg.) Eisen. Fe. Eisen. Iron (System-Nr. 59), vol F-e / C / 1. Berlin, Heidelberg: Springer, S. 130–144.