Wie so oft ist ein Irrtum Grundlage für eine neue Idee. Als Ronald Müller vor knapp zehn Jahren an einem Fiber-Placement-Verfahren mit Robotereinsatz forscht, erkennt er, dass dieses für industrielle Großserien ungeeignet ist. Auf der Suche nach Alternativen kommt dem Luft- und Raumfahrtingenieur die Idee, thermoplastische Faserverbund-Profile herzustellen und als Armierung in Spritzgussteilen zu verwenden. Dazu wären die Profile in vorgegebene, lastpfadorientierte Formen zu biegen.

Weil Pultrusion, auch Strangziehverfahren genannt, mit Thermoplasten damals noch unausgereift war, gab es keine oder kaum Entwickler, die sich mit der (Biege)-Umformung endlosfaserverstärkter thermoplastischer Profile beschäftigen. Oder Erfahrungen damit gesammelt haben. Ronald Müller aber setzt auf beide Verfahren und will sie entwickeln. Er gründet mit einem Maschinenbauer und einem Ingenieurbüro 2018 im schwäbischen Plochingen das Startup Carbon Armors. Doch wie bei mancher Gründung während der Corona-Pandemie und den daraus resultierenden Spar-Runden interessierter Firmen platzt die Finanzierung der kostenintensiven Entwicklung. 2021 schließt das Startup.

Das 2020 begonnene Projekt Drift, welches das BMBF unter dem Aspekt Materialforschung fördert, wird von 1A Autenrieth Kunststofftechnik fortgeführt. Gemeinsam mit den Projektpartnern meldet das Unternehmen ein knappes Jahr später den Abschluss: Die Heroldstätter haben mit dem Konsortium die Serienfähigkeit der Prozessschritte und die Wirksamkeit durch zwei Demonstrator-Bauteile für die Automobilindustrie nachgewiesen. Und Müller arbeitet heute bei 1A Autenrieth, er ist dort für Technologiemanagement zuständig.

Ein Ersatz für Aluminium

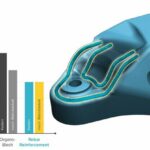

Das Verfahren dient der lokalen Verstärkung von spritzgegossenen Bauteilen. Lastgerecht geformt – also dem durch äußere Kräfte resultierenden inneren Kraftfluss folgend – tragen die Armierungen aus Endlosfasern dazu bei, dass hoch belastete Bereiche im Bauteil verstärkt werden können. „Und zwar weit über die Leistungsfähigkeit des unverstärkten Kunststoffes hinaus“, erklärt Firmenchef Steffen Autenrieth. Deutlich wird das bei Schraubenlöchern oder Lagern. Die sind in jedem Bauteil wegen nötiger Bindenähte eine Schwachstelle – vor allem bei faserverstärkten Kunststoffen. Die Biegetechnik kann bei Rebar Reinforcement diese Bereiche durch Schlaufenelemente verstärken und so Lasten besser einleiten.

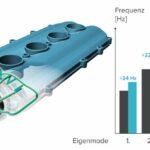

„Die Technologie hat das Potential, Aluminium zu substituieren – auch, weil es einen deutlich geringeren CO2-Fußabdruck hat“, ist sich Autenrieth sicher. Auch im Bereich NVH (Noise, Vibration and Harshness) bietet die Technologie Potential. Denn die Armierungen aus Endlosfasern sind durch ihre Einbettung bauraumneutral und führen zu keiner Massenzunahme. Durch die so erzeugte Steifigkeit lassen sich Eigenfrequenzen erhöhen.

So funktioniert die Technik

Fasern aus Carbon oder Glas sind leicht und werden wegen ihrer mechanischen Eigenschaften gerne als Verstärkungsmaterialien eingesetzt. Vorausgesetzt, die Fasern sind entlang des Kraftflusses im Bauteil eingebettet. Daraus ergeben sich Vorgaben wie die gleichmäßige (unidirektionale) Anordnung der Fasern: Pultrusion dient zur Herstellung von gleichgerichteten, endlosfaserverstärkten Profilen. Dabei werden Fasern durch ein Harzbad gezogen und beim Durchlaufen in einer Form ausgehärtet. Gängige Harzsysteme sind Vinylester oder Epoxid. Der Nachteil an diesen Harzen ist, dass diese duroplastisch sind. Das heißt, sie können nach dem Aushärten nicht mehr durch Hitze plastifiziert und damit nicht mehr umgeformt werden.

Wer umformbare Profile herstellen will, muss den Pultrusions-Prozess für den Einsatz mit Thermoplasten weiterentwickeln. Bei Rebar Reinforcement geschieht dies durch (mehrfaches) Biegen. Dabei folgen die Profile dem Kraftfluss. Die Methode baut auf dem Prinzip der konventionellen Draht- und Rohrbiegetechnik auf. Wobei das zusätzliche Beheizen sowie die faser- und laminatschonende Umformung die größte Aufgabe sind. Autenrieth und die Projektpartner haben das schlüssig gelöst.

So ergeben sich neben der Verstärkung weitere Vorteile: Rebar Reinforcement ist lokal einsetzbar und dadurch effizient. Die Taktzeiten sind kurz, da die Armierungen einfach zu handhaben und einzulegen sind. Individuelle Formen entfallen, was das Verfahren flexibel macht. Und der Rohstoffeinsatz wird effizienter, weil Fasern sparsam eingesetzt werden und der Prozess quasi verschnittfrei ist. Zudem lassen sich Thermoplaste recyceln.

Entwickler müssen die Technologie nur entdecken

„Prüfungen an den im Förderprojekt Drift entwickelten Bauteilen und Demonstratoren haben das Leichtbaupotential bestätigt“, sagt Autenrieth. Die ermittelten Kennwerte helfen, die Simulationsmodelle zu verbessern und Anwendungen virtuell auf ihr Potential zu bewerten. Wenn immer mehr Entwickler die Technologie kennen und verstehen, wird sich ein Bedarf entwickeln, glaubt Autenrieth.

Nicht jedes Bauteil ist gleichermaßen geeignet, räumt er ein. Und die Entwicklung von Hybrid-Bauteilen sei wegen vieler Wechselwirkungen – mechanisch und prozessseitig – komplex. Autenrieth berät und unterstützt daher bei der Bauteilkonstruktion, liefert Nachweise mit FE-Simulationen, stellt Prototypen her, prüft sie und und begleitet den Serientransfer. Im Projekt weisen die Forschenden nach, dass die Prozessschritte wirksam und in der Industrie einsetzbar sind.

Die Hybridtechnologie im Video

Anwendungen und Wirkungen

Festigkeit und Stille

Beispielsweise bei einem Ventildeckel für eine variable Nockenwellenverstellung führt die Zusatzmasse durch Stellmotoren zu Schwingungsproblemen. Die lokale Armierung im Befestigungsbereich der Motoren versteift gezielt das Bauteil – ohne zusätzliche Masse. Die Eigenfrequenzen werden bis zu einem Eigenmode +28 Hz angehoben, wodurch sie im Wageninneren nicht mehr wahrnehmbar sind.

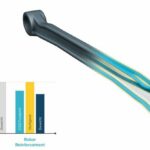

Bessere CO2-Bilanz

Wer bisher einen Motorträger fertigen will, greift auf Metall zurück. Denn aktuell existieren keine im Spritzguss verarbeitbaren Kunststoffe, die die geforderte Festigkeit mitbringen. Durch die gebogenen Armierungen können hochbelastete Bereiche so verstärkt werden, dass Kunststoffbauteile möglich sind. In diesem Fall ist das lokal armierte Bauteil rund 30 % belastbarer als Vergleichsbauteile aus Aluminium.

Aus CO2-Sicht wird Aluminium zunehmend zum KO-Kriterium – Kunststoff schneidet besser ab. Allerdings müssen geforderte Steifigkeit und Festigkeit beim Alternativwerkstoff garantiert sein. Bauteile mit hauptsächlich einachsigem Spannungszustand (Zug-Druck) erreichen durch die Technologie ähnliche Steifigkeiten wie Aluminium – im Fall der untersuchten Spurstange mit 25 % weniger Gewicht und einem rund 20 % geringeren CO2-Fussabruck