Firmen im Artikel

Inhaltsverzeichnis

1. Trend in der Automatisierung: Datengetriebene Lösungen

2. Trend in der Automatisierung: Industrielle Kommunikation

3. Trend in der Automatisierung: Plattformen und Ökosysteme

4. Neue Wege auf der Automatisierungsleitmesse SPS

5. Definition: Automation versus Automatisierung

Automatisierung ist als aktueller Trend keine Neuheit – geschweige denn eine Errungenschaft der Moderne: Im alten Ägypten oder dem antiken Griechenland tüftelten die Menschen bereits an Ideen, wie man Tätigkeiten automatisiert ausführen könne. So stammt eine Skizze eines Automaten, der Wein und Milch spendet, vermutlich aus dem ersten Jahrhundert nach Christus. Denn schon die Hellenen wussten: Je effizienter ein Prozess ist, desto mehr Zeit bleibt für anderes. Damit war der Grundstein für die Automation gelegt.

Automatisierungstechnik wandelt sich

Im heutigen Zeitalter von Industrie 4.0, wo sich in der produzierenden Industrie ebenfalls viel um Bits und Bytes, die Cloud oder Edgesysteme dreht, spielt die Automatisierung eine immer wichtigere Rolle. Gleichzeitig wandelt sich die klassische Automatisierungstechnik. Ging es vor wenigen Jahren vor allem um Feldbusssysteme und neue Steuerungsgenerationen, ist das Feld der elektrischen Automatisierungstechnik im Umfeld des Maschinenbau- und Anlagenbaus kaum mehr von der IT-Welt zu trennen. Auf die Frage nach Automatisierungstrends im eigenen Unternehmen nannten 200 befragte IT-Entscheider verschiedener Branchen und Firmengrößen vor allem die Buzzwords: Digitale Transformation, IT-Sicherheit, Eigen- und Fremdrealisation des IT-Betriebs, Cloud, Prozessautomatisierung sowie künstliche Intelligenz (KI).

Trends in der Automatisierung

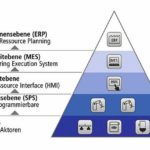

Die Vernetzung interner Systeme ist ein Ausgangspunkt für diese Trends. 53 % der 200 mittelständischen Unternehmen gaben in der Studie „IT-Trends im Mittelstand 2021“ der Managementberatung Böcker Ziemen gemeinsam mit der T-Systems-Tochter Operational Services an, dass das für sie von hoher Relevanz ist. Dadurch ließen sich Geschäftsprozesse digitalisieren, indem sie etwa in einem Enterprise-Resource-Planning-System (ERP) abgebildet werden. Zum anderen könne eine Automatisierungskomponente hinzugewonnen werden, wenn die Vernetzung mit weiteren Systemen umgesetzt und eine Kommunikation zwischen den Systemen gewährleistet werde. Ein weiterer wichtiger Aspekt für den Mittelstand ist das Internet of Things (IoT), das mit der Vernetzung einhergeht. 46 % der Befragten ordneten das IoT als sehr relevant ein. Denn: Es gewährleistet eine effiziente Kommunikation von im Unternehmen eingesetzten physischen und virtuellen Systemen. Gerade produzierende Firmen versprechen sich davon einen Zugewinn an Produktivität.

Falls Sie sich für die Studie interessieren, finden Sie diese hier: www.boecker-ziemen.de/studie-it-trends-im-mittelstand-2021

Um herauszufinden, welche Trends Automatisierer und ihre Kunden im Maschinen- und Anlagenbau wirklich umtreibt, haben wir einige Branchenplayer befragt, wohin die künftige Reise sie führt und was sie schon heute in diesen Zukunftsfeldern bieten oder planen.

1. Trend in der Automatisierung: Datengetriebene Lösungen

Ein Trend in der Automatisierungstechnik ist eindeutig: Daten und Software sind das Gold der Smart Factory. Mit Blick auf die rasant gewachsene Nachfrage nach Software- und Analyselösungen stellt sich die Frage, ob Hardwarelösungen an Bedeutung verlieren. Dr. Rolf Sohrmann, Business Development Manager Industrial Analytics & IoT bei dem Verbindungstechnikspezialisten Weidmüller Interface widerspricht: „Mit dem Trend hin zu mehr Digitalisierung hat auch das Thema Software stark an Bedeutung gewonnen. Allerdings lässt sich das Thema nicht losgelöst von der Hardware betrachten. Die Hardware stellt die Grundlage für Automatisierung und Digitalisierung. Dazu sind standardisierte Schnittstellen und offene Systeme wichtig. Die Digitalisierung über die gesamte Wertschöpfungskette voranzutreiben wird ein Kraftakt für unsere Kunden, bei dem wir sie mit einem modularen Software-Baukasten und abgestimmten Hardwarelösungen unterstützen.“

Das Detmolder Unternehmen hat daher sein Portfolio um das industrielle Internet der Dinge (IIoT) neu unterteilt in: Datenakquise, Vorverarbeitung, Kommunikation und Mehrwertdienste. „Mit unserem IIoT-Portfolio können Anwender ihre Automatisierungsaufgaben effizient, einfach und bedarfsorientiert gestalten. Dabei legen wir besonderen Wert auf die Nutzung offener Systeme und Schnittstellen, die sich flexibel und problemlos in jeden Automatisierungsprozess integrieren lassen“, erklärt Sohrmann.

Trends in der Automatisierung: Daten aus Sensoren

Auch der Sensorhersteller Sick aus dem baden-württembergischen Waldkirch rückt Daten in den Vordergrund. Damit Maschinen- und Anlagenbauer die generierten Daten beispielsweise von Sensoren sinnvoll nutzen können, bedarf es eines Plans, gibt Tobias Güttler, Market Product Management & Technical Support Presence Detection bei Sick zu bedenken: „In erster Linie bedarf es Klarheit darüber, was der Kunde mit den Daten anfangen will: Stillstandszeiten minimieren, Qualität der Produktion verbessern oder den Automatisierungsgrad erhöhen. Ist das Ziel klar, helfen digitale Services, Sensordaten auszuwerten und Produktions- sowie Logistikprozesse zu überwachen und zu optimieren, um effizienter zu werden.“ Der Sensorikanbieter unterstützt seine Kunden dabei, die individuell passende Lösung zu finden und beliebige Sensorprodukte einfach und vor allem schnell für diese Cloudlösungen vertikal zu integrieren. Im hauseigenen App Space können Nutzer etwa auf individuelle, hardwarespezifische Sensor-Apps zugreifen und ihre Sensoren für die spezifisch zu lösende Aufgabe schnell anpassen, erläutert Güttler. „Über den Sick Integration Space können unsere Kunden darüber hinaus auf Cloud-basierte, digitale Services zugreifen. Edge-Gateways, wie die Sensor Integration Machines oder das TDC-E, verbinden wiederum Sick-Sensoren mit der Cloud“, so der Experte weiter.

„Es bedarf Klarheit darüber, was der Kunde mit den Daten anfangen will“

Fern von den Möglichkeiten, die Daten und die smarte Analyse derselben bieten, darf die IT-Sicherheit nicht vergessen werden. Die Anzahl von Cyberangriffen steigt kontinuierlich und sorgt auch bei Maschinenbauern für Schreckensmeldungen. Die gute Nachricht: Das Bewusstsein für Cybersicherheit in der Produktion wächst ebenfalls. „Die Bedeutung von Java Script im Entwicklungsbereich steigt kontinuierlich an. Dies wirft bei Softwareentwicklern die Frage auf, wie eine offene Programmiersprache wie Java Script geschützt und lizenziert werden kann, aber auch wie Manipulationen verhindert werden“, sagt Oliver Winzenried, Vorstand und Gründer von Wibu-Systems, einem Anbieter von Sicherheitslösungen für Softwareschutz und -Lizenzierung. Mit der Erweiterung der herstellereigenen Code Meter Protection Suite um den AxProtector Java Script bekommen Softwarehersteller laut Winzenried das geeignete Verschlüsselungstool an die Hand, mit dem in Java Script geschriebene Anwendungen geschützt werden können, ohne dabei selbst zum Schutzexperten werden zu müssen. „Wir übernehmen das Thema Schutz, damit sich unser Kunde auf ihre Kernkompetenzen fokussieren können“, fasst er zusammen.

2. Trend in der Automatisierung: Industrielle Kommunikation

Der Schlüssel für Vernetzung ist immer die Kommunikation. Das ist in der Smart Factory nicht anders: Für die industrielle Vernetzung von Maschinen und Anlagen gilt Industrial Ethernet als Mittel der Wahl. Laut einer Studie des schwedischen Anbieters HMS Industrial Networks wird der Markt für industrielle Netzwerke 2021 trotz Corona-Pandemie um 6 % wachsen. Ethernet/IP und Profinet sind demnach die führenden Technologien in Europa, Wireless-Technologien holen aber auf.

Studie von HMS Networks: Marktanteile industrieller Netzwerke 2021

Lösungsanbieter wie Phoenix Contact unterstützen smarte Kommunikationslösungen wie Single Pair Ethernet (SPE), Time-Sensitive-Network (TSN) oder den Mobilfunkstandard 5G bereits in vielen ihrer Komponenten. „Für TSN und 5G haben wir bereits erste Produkte auf dem Markt, für SPE bieten wir ab 2022 erste Komponenten an“, erzählt Hans-Jürgen Koch, Executive Vice President Industry Management and Automation bei Phoenix Contact Electronics. „Es geht hier um industrielle Kommunikationskomponenten, die von Automatisierungsunternehmen – wie Phoenix Contact – entwickelt werden und eben nicht von den allseits bekannten großen IT-Unternehmen, die sich mehr auf die Office- und Unternehmens-IT konzentrieren“, betont der Diplom-Ingenieur. Dass Softwarelösungen die Hardware irgendwann unter den Teppich kehren, sieht Koch ebenfalls nicht. Denn: „Ohne Hardware keine Software“, lautet sein Credo.

Trends in der Automatisierung: TSN, SPE, 5G

„Aber zugegebenermaßen ist der Anteil respektive die Bedeutung von Software in unserem Business in den letzten Jahren erheblich gestiegen. Zum einen erfordert die Embedded-Software, also die Firmware der Produkte, immer mehr Funktionalität bezüglich Applikation und Konnektivität. Zum anderen führt letzteres zu immer höheren Security-Mechanismen zum Schutz vor Manipulationen. Diese Hardware-Produkte interagieren jedoch zunehmend nicht nur mit einer überlagerten Steuerung, sondern vielmehr parallel mit unterschiedlichen Kommunikationspartnern, wie zum Beispiel einem ERP-System, Datenbanken und Cloud-Plattformen, denen sie ihre Daten zur Verfügung stellen. Und damit sind wir dann bei Software- und datengetriebenen Lösungen, die weiterhin Automatisierungs-Hardware bedingen, funktional allerdings maßgeblich über Software-Services definiert werden. Der Trend in der Automatisierung ist folglich nicht weg von der Hardware in Richtung reiner Software-Lösungen, sondern eher auf dem Weg der Schaffung einer optimalen Symbiose zwischen den beiden Domänen“, prognostiziert er.

„Ohne Hardware keine Software“

Als weiterer Standard in puncto Kommunikation für das IIoT hat sich Single Pair Ethernet etabliert. Initiator der Technologie war die Espelkamper Technologiegruppe Harting: „Nachdem wir mit dem Wunsch nach einer einheitlich genormten Schnittstelle in der Normungsorganisation IEC den Prozess in Gang gesetzt hatten, bildete sich schnell eine erste Kooperation mit Unternehmen, die heute unter den Gründungsmitgliedern des SPE Industrial Partner Network zu finden sind. Insgesamt hat sich unser Normenvorschlag international als referenzierte und anerkannte Lösung durchgesetzt“, blickt Jonas Diekmann, Technical Editor bei Harting Electronics, zurück. Die zukunftsfähig ausgelegte Schnittstelle gemäß der IEC-Norm 63171–6 sieht Diekmann als Vorteil: „Die Schnittstelle bietet eine sichere Übertragung in einem robusten und optimal geschirmten Steckverbinder, der auch bis zu 10 Gbit/s übertragen kann und dabei alle Parametervorgaben der Normung einhält. Hier zahlt sich aus, dass wir auf eine vollständig für SPE entwickelte Schnittstelle setzen und nicht einfach ein altes Konzept für SPE ertüchtigt haben, um eventuelle Entwicklungszeit zu sparen“, erläutert er.

3. Trend in der Automatisierung: Plattformen und Ökosysteme

Die Digitalisierung trägt neben technologischen Änderungen auch einen Paradigmenwechsel in sich. In der IT-Landschaft sind offene Systeme und Partnerschaften – in sogenannter Co-Creation – schon lange Standard. Für die produzierende Industrie, gerade in Deutschland, ist das noch Neuland. Plattformen und Ökosysteme treiben die Automatisierungswelt jedoch wie kein anderes Thema.

Der Antriebs- und Steuerungstechnikproduzent Bosch Rexroth hat 2019 die Automatisierungsplattform ctrlX Automation ins Leben gerufen. Mit ctrlX World hat der Anbieter das industrielle Ökosystem rund um die Automatisierungsplattform erweitert. Die Plattform zählt laut Bosch Rexroth derzeit 300 Anwender, das Ökosystem hat bereits 43 Partner. Als übergeordnetes Ziel soll mit dem Ökosystem die Arbeit in der vernetzten Welt ermöglicht und erleichtert werden, spezifiziert Steffen Winkler, Vertriebsleiter der Business Unit Automation & Electrification Solutions bei Bosch Rexroth.

Trends in der Automatisierung: Co-Creation

Mit seinem internationalen Ideen- und Entwickler-Wettbewerb, der ctrlX developR Challenge, beschreitet das Industrieunternehmen zudem einen Weg, der sonst eher aus der Softwareentwicklungsszene bekannt ist: „Viele neue Features und Verbesserungen für unsere Automatisierungsplattform entstehen in enger Zusammenarbeit mit unseren Partnerunternehmen und Anwendern. So entwickeln wir direkt am tatsächlichen Bedarf. Diesen Co-Creation-Ansatz unterstützt auch die ctrlX developR Challenge. Noch bis zum 3. Dezember können sich Entwicklungstalente hierfür bewerben. Der internationale Wettbewerb lädt ein, Visionen für innovative Automatisierungslösungen mit der Steuerungsplattform ctrlX CORE zu verwirklichen. Ziel ist es, Impulse und Anforderungen von Software-Entwicklern in die Praxis zu übertragen. Und im Idealfall entwickeln sich aus Ideen konkrete Projekte, die in unser Ökosystem einfließen“, erklärt Winkler.

„Wir entwicklen direkt am tatsächlichen Bedarf“

Gerade den Partnerschaften – auch branchenübergreifend – schreibt der japanische Industrierobotikproduzent Yaskawa eine maßgebliche Rolle zu. Daher schloss Yaskawa Ende 2020 mit dem Blomberger Komponentenhersteller Phoenix Contact eine Technologiepartnerschaft für dessen offene Automatisierungsplattform PLCnext Technology. Als Grund für die neuartige Partnerschaft gibt Armin Schlenk, Direktor Marketing & Business Development bei Yaskawa Europe, an, dass die Firmen so gemeinsam eine größere Nutzerbasis erreichen könnten. Maschinenbauer sollen vor allem von der Offenheit des Systems profitieren. „Dadurch haben sie die Möglichkeit, Daten für eine weitergehende Verwertung zu nutzen. Beispiele dafür sind maschinelles Lernen, digitale Zwillinge oder einfach Vernetzung. Durch die Skalierungsmöglichkeit über Software-Upgrades kann der Nutzer zudem flexibler reagieren“, führt er aus.

Neue Wege auf der Automatisierungsleitmesse SPS

Automatisierungslösungen, Komponenten und Antriebssysteme werden künftig noch weiter mit der digitalen Welt verschmelzen. Das zeigt auch die Leitmesse der Automatisierungstechnik, die SPS, die in diesem Jahr vom 23. bis 25. November wieder stattfinden darf. Kernthema ist die digitale Transformation. Dementsprechend haben zahlreiche Aussteller neben neuer Hardware auch Ansätze im Gepäck, mit denen Maschinenbauer ihre Fertigungen künftig mithilfe von Algorithmen digitaler und smarter gestalten können.

Der österreichische Automatisierungstechnikhersteller B&R rückt etwa die partnerschaftliche Zusammenarbeit an zukunftsfähigen Maschinenkonzepten in das Zentrum seines SPS-Auftritts. „Maschinen werden immer komplexer und müssen immer stärker mit anderen Maschinen und übergeordneten Systemen interagieren, um schließlich zu einer produktiven Linie zu werden. Das stellt Maschinenbauer vor neue Herausforderungen. Auf unserem Stand zeigen wir, wie moderne Automatisierungslösungen und die Expertise der B&R-Mitarbeiter dabei helfen können, diese Herausforderungen zu lösen. Intelligente Transportsysteme wie Acopos 6D oder Acopostrak können dabei eine tragende Rolle spielen, da sie es ermöglichen, bisher getrennte Prozesse nahtlos miteinander zu verschmelzen“, gibt B&R-Deutschland-Geschäftsführer Markus Sandhöfner einen Ausblick. Das neue Transportsystem Acopos 6D, bei dem magnetisch schwebende Shuttles Produkte individuell durch die Maschine transportieren, wird in Nürnberg erstmals im deutschsprachigen Raum live zu sehen sein. Es spiele seine Stärken besonders dort aus, wo höchste Präzision gefordert ist, sich die Reihenfolge von Prozessschritten immer wieder ändert oder die Losgrößen sehr klein sind, so Sandhöfner.

Kontakte:

Weidmüller GmbH & Co. KG

Klingenbergstraße 26

32758 Detmold

www.weidmueller.com

Sick AG

Erwin-Sick-Str. 1

79183 Waldkirch

www.sick.de

Wibu-Systems AG

Zimmerstrasse 5

76137 Karlsruhe

www.wibu.com

Phoenix Contact GmbH & Co. KG

Flachsmarktstraße 8

32825 Blomberg

www.phoenixcontact.de

Harting Deutschland GmbH & Co. KG

Simeonscarré 1

32427 Minden

www.harting.com

Bosch Rexroth AG

Zum Eisengießer 1

97816 Lohr am Main

www.boschrexroth.com

Yaskawa Europe GmbH

Hauptstraße 185

65760 Eschborn

www.yaskawa.de

B&R Industrie-Elektronik GmbH

Am Weidenring 56

61352 Bad Homburg

www.br-automation.com

Definition: Automation und Automatisierung sind nicht dasselbe

Im Sprachgebrauch nutzen wir die Begriffe Automation und Automatisierung häufig als Synonyme. Dabei vermitteln die Begriffe nicht exakt dasselbe. Die Automatisierung gilt als Übertragung von Funktionen des Produktionsprozesses, insbesondere Prozesssteuerungs- und -regelungsaufgaben vom Menschen auf künstliche Systeme, so definiert es das Gabler Wirtschaftslexikon. Im Detail unterscheidet das Wirtschaftslexikon sogar zwischen:

- der Maschinisierung, die die Übernahme von Funktionen des Produktionsprozesses durch künstliche Systeme (Maschinen) beinhaltet.

- Bei der Mechanisierung übernehmen die Maschinen lediglich die Zufuhr der für den Produktionsprozess erforderlichen Energie.

- Der Begriff der Automatisierung beinhaltet auch die Übernahme von Prozesssteuerungs- und gegebenenfalls Prozessregelungsaufgaben durch künstliche Systeme. Automatisierung ist also Ergebnis des Automatisierens, das heißt des Einsatzes von Automaten gemäß DIN IEC 60050–351.

Eine vielleicht vereinfacht übertragene Definition dafür findet sich im Lean Management. Das Standardwerk der sogenannten Lean Production „Das Toyota Produktionssystem“ von Taiichi Ohno unterscheidet hier wie folgt:

- Automation ist ein automatischer Ablauf von Prozessen, welche mithilfe von mechanischen Komponenten gelöst werden.

- Automatisierung bezeichnet den automatischen Ablauf von Prozessen, welche mithilfe von elektronischen Komponenten, Software oder Fluiden wie Pneumatik gelöst werden.

Die Automatisierungshersteller sind bereit

Software und die Datenanalyse nimmt im Zeitalter der digitalen Transformation eine zunehmend wachsende Rolle ein. Automatisierungshersteller stellen sich diesen Herausforderungen und bieten heute schon zahlreiche smarte Lösungen, die Maschinenbauer bei ihrem Weg unterstützen.

Dr. Rolf Sohrmann ist als Business Development Manager Industrial Analytics & IoT bei der Weidmüller Interface GmbH & Co. KG in Detmold beschäftigt.

Dr. Rolf Sohrmann ist als Business Development Manager Industrial Analytics & IoT bei der Weidmüller Interface GmbH & Co. KG in Detmold beschäftigt.

Bild: Weidmüller

Relevanz von Machine und Deep Learning

Weidmüller: „Die Digitalisierungsschraube dreht sich nicht abrupt“

„Machine- und Deep Learning wird in industriellen Anwendungen weiter an Bedeutung gewinnen. So ermöglicht es dem Betreiber, die Produktion zu optimieren, Ausfallzeiten und Fehler zu reduzieren, Wartungsarbeiten zu optimieren und die Produktqualität zu verbessern oder neue Services zu generieren. Künstliche Intelligenz ist ein zentrales Mittel in der industriellen Produktion, um große Datenmengen zu analysieren und logisch zu verknüpfen. Einige Unternehmen sind dabei schon auf einem guten Weg, die breite Masse benötigt allerdings noch ihre Zeit, um die damit verbundenen Herausforderungen in Summe zu meistern. Es wird bei den meisten Unternehmen keinen abrupten Wandel in Richtung Digitalisierung geben, vielmehr wird an einzelnen Schrauben gedreht, um die einzelnen Prozesse zu optimieren und so später zu einer Gesamtlösung zu kommen.“

Tobias Güttler arbeitet im Umfeld Market Product Management & Technical Support Presence Detection bei der Sick Vertriebsgesellschaft mbH in Waldkirch.

Tobias Güttler arbeitet im Umfeld Market Product Management & Technical Support Presence Detection bei der Sick Vertriebsgesellschaft mbH in Waldkirch.Bild: Sick

Vorteile von Deep Learning

Sick: „Kunden können komplexe Aufgabenstellungen automatisieren“

„Deep Learning eröffnet unseren Kunden neue Wege in der Industrieautomatisierung, indem wir in der Cloud künstliche neuronale Netze für Sick-Sensoren mit wenig Aufwand anhand von Beispielbildern trainieren. In Anlagen können die Sensoren anschließend selbst Objekte nach kundenspezifischen Kriterien bewerten und sortieren, auch wenn das natürliche Erscheinungsbild der Objekte variiert. So kann ein mit Deep Learning trainierter Sensor Produkte mit leicht unterschiedlichem Aussehen, zum Beispiel bei natürlich gewachsenen Produkten wie Äpfeln und Birnen, klassifizieren und sortieren. Zudem können Inspektionen, bei denen mehrere Ergebnisse möglich sind, automatisiert werden. Etwa, wenn es darum geht, fehlende und falsche Teile zu erkennen. Die Kunden können so komplexe Aufgabenstellungen automatisieren und gleichzeitig den Entwickleraufwand reduzieren. Durch das Training in der Cloud ist keine zusätzliche Hard- und Software nötig und es erfordert beim Anwender keine fundierten Kenntnisse über maschinelles Lernen.“

Oliver Winzenried ist Vorstand und Mitbegründer der Wibu-Systems AG in Karlsruhe.

Oliver Winzenried ist Vorstand und Mitbegründer der Wibu-Systems AG in Karlsruhe.Bild: Wibu-Systems

IT-Sicherheit im Maschinenbau

Wibu-Systems: „Softwareänderungen an im Feld befindlichen Systemen sind aufwendig“

„Im Maschinen- und Anlagenbau besteht sehr oft die Randbedingung, dass im Feld befindliche Systeme nur mit großem Aufwand auf einen neuen Softwarestand gebracht werden können. Neue Systeme werden dann mit neuer Software auf den Markt gebracht, Bestandssysteme behalten den Status Quo und die vorhandene Legacy-Lizenzierung. Das eröffnet auch die Möglichkeit in der Software, mit einem neuen Lizenzierungssystem wie Code Meter, neue Lizenzmodelle anzubieten und Prozesse zu optimieren. Das ermöglicht Umsatzsteigerung und Kostenersparnis. Speziell für diese Legacy-Lizenzierung haben wir den Code Meter Licensing Adapter entwickelt, damit Hersteller einen einheitlichen Workflow für Lizenzen verschiedener Hersteller nutzen können, ohne Änderungen an der bereits ausgelieferten Software durchführen zu müssen. “

Trends in der Automatisierung

B&R: „Wir sehen die Notwendigkeit für adaptive Fertigung“

„Das große Thema sind kleinere Losgrößen und daher die Notwendigkeit, flexiblere Maschinen zu bauen. Wir fassen das unter dem Begriff adaptive Fertigung zusammen. Das ist ein Konzept, bei dem sich die Maschine oder Linie selbständig an das jeweils zu fertigende Produkt anpasst. Zur Umsetzung dieses Konzepts bedarf es vieler Technologien, zum Beispiel intelligente Transportsysteme, Roboter, Vision-Systeme und digitale Zwillinge. All diese Technologien bietet B&R bereits heute. Zudem haben unsere Experten das notwendige Know-how, um daraus komplette Lösungen für die adaptive Fertigung zu schaffen.“

Jonas Diekmann ist als Technical Editor bei der Harting Electronics GmbH in Espelkamp auf Netzwerke und das Ethernet spezialisiert.

Jonas Diekmann ist als Technical Editor bei der Harting Electronics GmbH in Espelkamp auf Netzwerke und das Ethernet spezialisiert.Bild: Harting

Herstellerübergreifende Ökosysteme

Harting: „Man muss die gesamte Welt von SPE begreifen und nutzen“

„Als wir in die Thematik der einpaarigen Verkabelung eingestiegen sind, war uns klar: Mit einem Steckverbinder alleine kann man hier nichts verändern. Man muss die gesamte Welt und die Möglichkeiten von Single Pair Ethernet (SPE) begreifen und nutzen. Das heißt auch Hersteller von passenden Halbleitern, Magnetics, Geräten, Verkabelung und vor allem Anwender ansprechen und sensibilisieren. Nur so hat die Technologie schnell Fahrt aufgenommen und ist zu einem der größten Enabler für das IIoT geworden. Das SPE Industrial Partner Network mit seinen 49 Mitgliedern ist die größte geschlossene Initiative am Markt für SPE. Alle Mitglieder geben ihr klares Commitment zur IEC63171–6 T1 industrial style. Jedes Gerät, das das Logo des Netzwerks trägt, bietet kompatible und normengerechte Anschlüsse für jeden Anwender. Wichtig für Anwender ist auch, dass diese IEC-Norm als einzige international in den Normen für strukturierte Verkabelung der IEEE referenziert ist. Damit bietet nur dieses Steckgesicht mit allen Komponenten des SPE-Ecosystems eine durchgängig standardisierte SPE-Verbindung.“

Steffen Winkler leitet den Vertrieb der Business Unit Automation & Electrification Solutions bei der Bosch Rexroth AG in Lohr am Main.

Steffen Winkler leitet den Vertrieb der Business Unit Automation & Electrification Solutions bei der Bosch Rexroth AG in Lohr am Main.Bild: Bosch Rexroth

Industrielles Ökosystem ctrlX World

Bosch Rexroth: „Automatisierungslösungen der Zukunft entstehen in Co-Creation“

„Seit Beginn der Entwicklung war uns klar, dass die Automatisierungslösungen der Zukunft in Co-Creation entstehen. Damit lagen wir genau richtig. Mit der Partnerwelt ctrlX World haben wir in diesem Jahr den ersten Schritt von der offenen Automatisierungsplattform zum industriellen Ökosystem geschafft. Unsere App-basierte Architektur und die wachsende Partnerwelt machen es möglich, Standardanwendungen flexibel mit eigenen Softwarebausteinen und/oder Lösungen von Drittanbietern zu kombinieren. Wir stellen fest, dass dieser offene und flexible Ansatz eines Baukastensystems, das sich beliebig auf verschiedene Anforderungen ausrichten lässt, nicht nur die Automatisierungsherausforderungen im Maschinenbau, sondern in zahlreichen Bereichen wie Energie, Mobilität und Gebäudeautomatisierung löst. Wir treiben daher auch die Integration nützlicher Anwendungen für zahlreiche Branchen in unser Ökosystem voran.“

Hans-Jürgen Koch betreut als Executive Vice President den Bereich Industry Management and Automation bei der Phoenix Contact Electronics GmbH in Bad Pyrmont.

Hans-Jürgen Koch betreut als Executive Vice President den Bereich Industry Management and Automation bei der Phoenix Contact Electronics GmbH in Bad Pyrmont.Bild: Phoenix Contact

Offenheit von Systemen

Phoenix Contact: „Gemeinsame Präsenz unterschiedlicher Anbieter ist neu“

„Offene Plattformen, auf denen unterschiedliche Anbieter ihre Expertise für bestimmte Funktionen zur Verfügung stellen, die dann mit anderen Funktionen kombiniert werden können, sorgen dafür, dass der Betreiber einer Applikation die Funktionen optimal an seine Anforderungen anpassen kann. Die Grundlage ist die stringente Nutzung von Standards, sodass der maximale Grad der Offenheit und Flexibilität erreicht ist. Diesen Grundgedanken verfolgt Phoenix Contact konsequent mit der PLCnext Technology. Mehrere tausend Applikationen auf Basis der Plattform sind bereits realisiert. Ein wesentlicher Erfolgsfaktor ist der PLCnext Store, der Anwendern einen unkomplizierten Zugriff auf die Funktionsvielfalt gestattet. Wir sehen einen stetigen Anstieg der Downloads im Store, der sich über viele Marktsegmente verteilt. Für alle in der Industrie ist der Zugang zu Apps neu, nicht die Software-Produkte an sich. E-Shops für Software sind schon seit Jahren Standard, allerdings nicht eine gemeinsame Präsenz unterschiedlicher Anbieter, die passende und hilfreiche Software für Automatisierungslösungen jeder Art bereitstellen.“

Armin Schlenk ist Director Marketing & Business Development bei der Yaskawa Europe GmbH in Eschborn.

Armin Schlenk ist Director Marketing & Business Development bei der Yaskawa Europe GmbH in Eschborn.Bild: Yaskawa

Technologiepartnerschaft mit Phoenix Contact

Yaskawa: „Wir sind Partner und nicht Wettbewerber“

„Durch die gemeinsame Plattform erreichen wir eine größere Nutzerbasis und damit mehr Möglichkeiten, in Zukunft zu einer der führenden Plattformen zu werden. Die Offenheit der Plattform und die große Community werden diesen Effekt noch verstärken. Außerdem kann jedes der beiden Unternehmen seinen Fokus darauf legen, anwendungsspezifische Erweiterungen anzubieten, die in Programmierung und Nutzung Vorteile für Kunden bringen. Damit ist sichergestellt, dass wir Partner und nicht Wettbewerber sind.“