Die Zukunft gehört zweifellos 3D mit den fortschrittlichen Möglichkeiten zur Werkzeugmaschinen-Simulation. Beispiele belegen, dass sich mit einer modernen Simulationslösungen – richtig eingesetzt – die Zeit von der Kundenzeichnung bis zum ersten Span halbieren lässt.

Die Zukunft gehört 3D, vor allem aber jenen, die das 3D-Modell nach dem Erstellen in jeglicher Hinsicht simulieren und somit lange vor der physikalischen Realisierung wissen, wie sich das Teil später auf der CNC-Maschine verhalten wird und somit kostengünstig und schnell optimieren können. Einen Eindruck, wie weit die heutigen Möglichkeiten der Werkzeugmaschinen Simulation schon reichen, bekam der Hannover-Messe-Besucher in diesem Jahr auch auf der Sonderschau RapidX: Gezeigt wurde dort die Konstruktion der Werkzeugform aus dem 3D-Modell mittels Autodesk Inventor durch E&H Formtechnik-Entwicklung GmbH und die daraus abgeleitete NC-Programmierung mit SolidCAM. Der Verfahrweg des Fräsers wurde dabei vollständig auf dem Bildschirm simuliert. Anschließend konnte das gefertigte Werkzeug vor Ort unmittelbar mit den digitalen Modellen verglichen werden. „Ein CAM-Softwarepaket mag aber über eine noch so toll aussehende 3D-Simulation verfügen, ausschlaggebend ist jedoch, dass das, was auf dem Computerbildschirm in digitaler Form gezeigt wird, auch genau dem entspricht, was tatsächlich passiert, wenn der Startknopf an der reellen Maschine gedrückt wird,“ so die Meinung von Vynce Paradise, Marketing-Direktor, NX CAM bei Siemens PLM Software.

Auf diese Weise prüft etwa die kmb Metalltechnik GmbH aus dem oberösterreichischen Vorchdorf – Partner der Automobilzulieferindustrie – die Kollisionsfreiheit auf der Maschine mittels Software. Der mittelständische Fertigungsbetrieb stand unlängst vor der Herausforderung, die Durchlaufzeiten verkürzen zu müssen, um Aufträge fristgerecht fertig stellen zu können. Dazu setzte kmb Metalltechnik auf die Software TopSolid’Cam von der Techsoft Datenverarbeitung GmbH aus Linz.

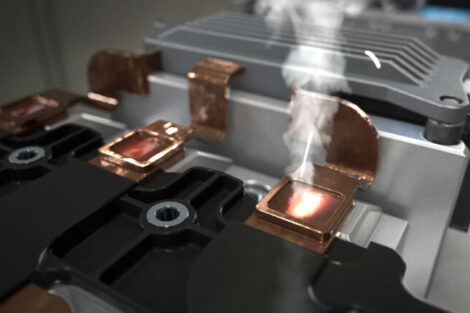

Seitdem müssen komplexe Vorrichtungen mit vielen Freiformflächen heute nicht mehr als Kunstharzform gegossen, sondern können direkt in 3D gefräst werden. Sobald die erforderliche Vorrichtung konstruiert ist, wird diese mit allen Einzelteilen in TopSolid’Cam programmiert und anschließend im eigenen Werkzeugbau gefertigt. Parallel dazu wird das Programm für die Serienfertigung entwickelt. „Während es in der Vergangenheit immer wieder zu Kollisionen und Schwierigkeiten bei der Werkzeugaufnahme – bis hin zur Werkzeugzerstörung – kam, haben wir seit dem Einsatz von TopSolid’Cam keinerlei Probleme mehr. Man sieht die Maschine am Bildschirm in 3D und kann die Kollisionskontrolle gleich online durchführen“, schildert Thomas Geigenberger, CAM-Verantwortlicher bei kmb Metalltechnik. „Gleichzeitig sind wir bei der NC-Programmierung der Vorrichtungen schneller geworden. Ich schätze, dass wir so rund ein Drittel mehr Aufträge abarbeiten können als bisher.“

Auch der CAD/CAM-Softwareanbieter Tebis Technische Informationssysteme AG aus Martinsried setzt in der CNC-Bearbeitung auf die Abtragssimulation: Erfolgreich eingesetzt werden solche SolidWorks-SolidCAM-Lösungen unter anderem bei MF Energy, einem tschechischen Hersteller von Turbinenschaufeln. Mit typischen Losgrößen von 50 bis150 Stück und gut 16 Schichten in der Woche fertigt das Unternehmen auf zehn CNC-gesteuerten 5-Achsfräsen. „Mit unserem Maschinenpark können wir ein sehr großes Spektrum an Turbinenschaufeln sehr präzise und wiederholgenau fertigen“, so Firmengründer Frantisek Marustik. „Die Genauigkeitsanforderungen sind hoch, aber lösbar. Immer wichtiger werden für uns jedoch kurze Auftragsdurchlaufzeiten.“ Fehlerfreie und optimierte NC-Programm sind daher bei MF Energy zu einem Muss. Seit dem Einsatz von SolidWorks-SolidCAM hat sich die Zeit von der Kundenzeichnung bis zum ersten Span nach Aussage von Marustik innerhalb von nur zwei Monaten teilweise halbiert. Zudem hat es so gut wie keinen Ausschuss mehr gegeben. Grund hierfür sei die konsequent eingesetzte Vorab-Simulation der mit SolidCAM erstellten und Laufzeit-optimierten NC-Programme.

Die ACTech GmbH aus Freiberg zählt zu den führenden Herstellern von Sand- und Feinguss-Prototypen. Das Unternehmen beauftragte Tebicon – eine Tochtergesellschaft von Tebis – mit der Neustrukturierung der Fertigungsprozesse an seinem Standort Freiberg. Das Ziel: Auch hier sollte die Kollisionsfreiheit der Programme bereits bei der NC-Programmierung sichergestellt werden. Denn editieren an der Steuerung kostet Zeit und Geld. „Schnell wurde uns dabei jedoch klar, dass wir die eingefahrenen Vorgehensweisen nicht von heute auf morgen ändern können“, so Jan Wasserfurth, Leiter der mechanischen Fertigung bei ACTech. Doch mit der Einführung des Tebis Simulators wurde der Prozessablauf von der NC-Programmierung bis hin zur Maschine neu strukturiert: Die Planungsfunktionen der virtuellen Maschine erlauben es nun bereits vor der Berechnung des ersten Werkzeugweges, das Werkstück mit Spannmitteln zu platzieren. So kann man festlegen, welche Bearbeitung am besten in welcher Aufspannung gefertigt wird, ohne eine Maschine zu blockieren. Am Ende der NC-Programmierung werden alle Werkzeugwege auf Kollision überprüft. Das Ergebnis: In den Hauptproblembereichen konnten jährlich rund 300 000 Euro eingespart werden.

Edgar Lange Fachjournalist in Düsseldorf

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: