Von außen betrachtet wirkt es komisch: Er steht mitten im Raum, hat ein klobiges Gestell auf der Nase, das wie ein Facettenauge der Fliege anmutet und wischt und schiebt unsichtbare Gegenstände durch die Luft. Der Anblick eines Mitarbeiters mit Datenbrille ist vielen nicht mehr fremd. Ist der Einsatz einer Virtual- oder Augmented-Reality- (VR-/AR-) Brille auf Industriemessen ein gefragter Showcase, sieht man ihn in den Fertigungshallen deutscher Unternehmen eher selten. Für das Arbeitsumfeld der Zukunft spielt das Gadget aber eine wichtige Rolle, wie Unternehmen im Rahmen verschiedener Projekte beim Spitzencluster Intelligente Technische Systeme Ost-Westfalen-Lippe (It´s OWL) herausgefunden haben.

Seit 2012 arbeiten im Cluster 200 Unternehmen und Forschungseinrichtungen an Lösungen für die digitale Transformation. Anfang 2018 startete das Projekt in die zweite Runde. In den kommenden fünf Jahren stehen vor allem die Entwicklung intelligenter Technologien und Ansätze für die Gestaltung der Arbeitswelt von morgen im Fokus.

Virtuelle Assistenten senken Kosten bei Arbeitsplatzplanung

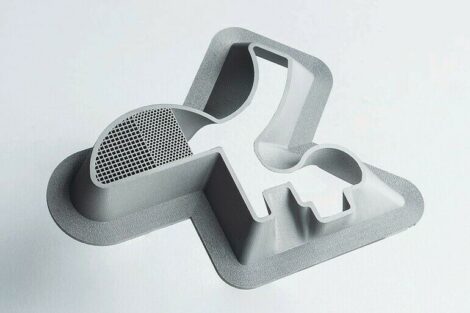

Das Fraunhofer Institut für Entwurfstechnik Mechatronik IEM erforscht gemeinsam mit dem Automobilzulieferer Hella, wie Augmented Reality eingesetzt werden kann, um neue Produktionsarbeitsplätze zu entwickeln. Der Zulieferer verwendet dafür Module des Arbeitsplatzes aus Pappe, an denen Produktionsplaner bisher die Montage eines neuen Scheinwerfers real erprobten und sukzessive die Abläufe optimierten. Allerdings kann dies erst erfolgen, wenn Prototypen der zu montierenden Bauteile fertig gestellt sind. Mit der AR-Lösung soll künftig der Arbeitsplatz deutlich früher konzipiert werden. Die Planer können sich über eine Datenbrille die einzelnen Teile einblenden lassen, sodass sie den Scheinwerfer künftig virtuell in der realen Produktionsumgebung montieren können.

„Die Augmented-Reality-Lösung ist ein gutes Beispiel für den großen Nutzen digitaler Arbeitsmittel: Sie ermöglichen ein effizienteres, interdisziplinäres und auch kreatives Arbeiten und motivieren zu neuen Interaktionsmethoden“, erläutert Prof. Roman Dumitrescu, Geschäftsführer des It´s OWL Clustermanagement und Direktor am Fraunhofer IEM.

Mit der Datenbrille behält der Werker die Hände frei

Auf die Datenbrille als digitalen Assistenten im Produktionsablauf setzt auch das Detmolder Unternehmen Weidmüller. Bei dem Lösungsanbieter für elektrische Verbindungstechnik arbeiten die Beschäftigten bei vielen Tätigkeiten noch konzentriert mit beiden Händen. Für Werker ist es daher oft müßig etwa bei der Instandhaltung in papierbasierten Dokumentationen nach Fehlerbehebungen zu suchen oder einen Experten einzubinden – und parallel dazu die Maschine zu warten. Die Datenbrille löst diese Probleme einfach: Sie erfasst die aktuelle Situation des Werkers. Mithilfe von Live-Videos oder eingeblendeten Zusatzinformationen im Sichtfeld kann der Werker mit dem jeweiligen Experten ortsunabhängig die Situation besprechen und beide können das Problem gemeinsam lösen – ohne, dass der Werker in seiner Tätigkeit unterbrochen wird. Kontextsensitive Informationen können so besser integriert und aufbereitet werden.

It‘s OWL beleuchtet Arbeitsprozesse im Detail

Aber nicht nur neue Technologien unterstützen Beschäftigte in ihren Arbeitsprozessen, oft hilft auch schon die genaue Betrachtung der aktuellen Arbeitsumstände. Das zeigte sich im Projekt Zukunftswerkstatt Combicon: Hier haben Phoenix Contact und das Netzwerk It‘s OWL die Arbeitsprozesse in der Leiterplatten-Anschlusstechnik der hauseigenen Produktion nach arbeits- und sozialwissenschaftlichen Gesichtspunkten ausgerichtet. So wurden neue variantenflexible Betriebsmittel für kleine Losgrößen und eine neue Bedruckungstechnik entwickelt. Zudem hat der Hersteller ein System aufgebaut, um die Wartungsteams zu unterstützen. Das Unternehmen hat dafür den kompletten Prozess von der Anlage einer Beschriftungsvariante bis zur Bedruckung beleuchtet und digitalisiert – Arbeitszeitmodelle, Umfang und Verteilung der Arbeitsinhalte, erforderliche Qualifikationen, Datenschutz und Vergütung inklusive.

Durch einen breiten Beteiligungsprozess konnten Veränderungen in den Tätigkeiten und Qualifikationen herausgearbeitet werden. Im Ergebnis sehen alle Beteiligten die Digitalisierung der Arbeitswelt als Chance. Gleichzeitig wurde die Handlungsnotwendigkeit aufgezeigt und der Arbeitsprozess unter Berücksichtigung der Interessen aller Beteiligten optimiert, heißt es vonseiten des westfälischen Herstellers.

Cluster zeigt Potenzial für neue Geschäftsideen

Aus den Projekten des Clusters entstehen auch neue Geschäftsideen, mit denen sich Start-ups erfolgreich am Markt etablieren. So wurde beispielsweise aus der Hochschule OWL das Unternehmen Assembly Solutions gegründet. Die Detmolder Firma entwickelt individuelle Assistenzsysteme für die Fertigung, Montage und Logistik im Mittelstand. Via Projektion bekommt der Werker Informationen zu einzelnen Verrichtungen auf die Arbeitsfläche, auf Arbeitsobjekte und auf Greifbehälter übermittelt. Die Systemsteuerung erfolgt über eine multimodale Schnittstelle mit Sprach-, Gesten- oder Tasteneingaben. Für das Unternehmen Hora Regelarmaturen hat Assembly Solutions zum Beispiel ein Assistenzsystem für die Montage von kundenindividuellen Stellantrieben in hoher Variantenvielfalt umgesetzt. Durch die Kopplung mit dem ERP-System werden die Auftragsinformationen direkt übermittelt und im Sichtfeld des Beschäftigten angezeigt. So lassen sich Anlernzeiten reduzieren und Montagefehler vermeiden.

Assembly Solutions passt Assistenzsysteme an individuelle Kundenanforderungen an

„Der Spitzencluster bietet ein optimales Umfeld für Start-ups. Aufgrund unserer Erfahrungen können wir unsere Assistenzsysteme passgenau auf die individuellen Anforderungen des Mittelstands anpassen – und decken damit einen großen Bedarf bei den Clusterunternehmen“, erläutert Geschäftsführer Alexander Unrau. Boge Kompressoren sichert mit der Lösung seine Prozesse ab, indem gesteuerte WLAN-Schraubtechnik zur Drehmomentüberwachung und Schraubfalldokumentation angebunden wird.

In den Cluster-Modellprojekten wurde auch deutlich, dass ein hoher Bedarf zur Qualifizierung der Beschäftigten für neue Technologien besteht. „Vor allem technische Fachkräfte mit langjähriger Berufserfahrung sind im Rahmen der digitalen Transformation mit vielfältigen Veränderungen in ihren Aufgaben und Arbeitsweisen konfrontiert“, verdeutlicht Prof. Roman Dumitrescu, Geschäftsführer des OWL-Clusters. „Man muss sie gezielt an die digitale Arbeitswelt heranführen“, betont er.

„Man muss Arbeitnehmer gezielt an die digitale Arbeitswelt heranführen.“

Um diesen Prozess möglichst reibungslos zu gestalten und das Erfahrungswissen der berufserfahrenen Fachkräfte zu sichern, hat das Cluster ein berufsbegleitendes Qualifizierungsangebot entwickelt. Dabei absolvieren Teilnehmer auf Grundlage eines individuellen Entwicklungsplans ein sechsmonatiges Programm, um ihr Fach- und Methodenwissen zu erweitern. Basis ist eine Schulung zu den Grundlagen der disziplinübergreifenden Produktentwicklung und des Zusammenspiels zwischen Produkt und Produktionsverfahren über den gesamten Lebenszyklus. Diese Methoden wenden die Teilnehmer in Übungen mit Studierenden, bei Unternehmensbesuchen und im Erfahrungsaustausch mit anderen Ingenieuren an. Zudem arbeiten sie an Projekten mit, in denen in Kooperation mit einer Forschungseinrichtung konkrete Fragestellungen ihres Unternehmens gelöst werden.

It‘s OWL macht berufserfahrene Fachkräfte fit für die Digitalisierung

Das praxisnahe Programm findet laut Dumitrescu eine große Resonanz. 41 Ingenieure aus 26 Unternehmen haben bisher erfolgreich am Pilotprogramm teilgenommen. Das bestätigt Stephan Musiolik, Entwicklungsleiter bei KEB: „Der Kurs vermittelt mir ganz neue Methoden für die Entwicklung und die Zusammenarbeit im Unternehmen. Durch die jungen Referenten bekommen wir neue Einblicke in die technologischen Hintergründe. Ich glaube, dass wir den jungen Wissenschaftlern aber auch etwas mitgeben: Unsere langjährige Erfahrung und den Praxisbezug.“ (nu)

Als Erfolgsfaktoren erweisen sich insbesondere eine positive Grundeinstellung zum Thema Digitalisierung, eine intensive Kommunikation in den Unternehmen sowie die Einbindung der Beschäftigten. Die Ergebnisse und Empfehlungen sind in der Broschüre „Gestaltung digitalisierter Arbeitswelten“ des OWL-Clusters aufbereitet.

Ansätze, Lösungen und Perspektiven für die Arbeitswelt der Zukunft zeigt außerdem der Leitkongress „Faszination 4.0 – Arbeit“ am 3. September 2018 in der Ravensberger Spinnerei in Bielefeld. Hier zeigen Referenten von Unternehmen und Forschungsinstituten, wie mithilfe von neuen Technologien sowie beruflichen Bildungsangeboten und Ansätzen von New Work die Arbeitswelt von morgen gestaltet werden kann. Mehr dazu auf der Website des Clusters.

Aktuelles aus dem Netzwerk:

- Zweite Phase des Clusters It‘s OWL: ab 2018 bis 2022

- Mitglieder: rund 200 Unternehmen und Forschungsinstitute

- Schwerpunkte: Künstliche Intelligenz, Plattformen und smarte Services, Gestaltung der Arbeitswelt der Zukunft

- Angebote: Schulungen, Digitalisierungs-Checks, Fachgruppen und lernende Netzwerke für Erfahrungsaustausch, Transferprojekte

- Abgeschlossene Projekte: 47 Forschungsprojekte und 171 Transferprojekte

- Neue Projekte: Start ab Herbst 2018

- Finanzierung: Gesamtvolumen von rund 100 Mio. Euro; 50 % Förderung durch das Land Nordrhein-Westfalen, 50 % Eigenanteil der Clusterpartner

Weitere Informationen unter: www.its-owl.de