Höchste Präzision, gesteigerte Produktivität und sinkende Kosten: Piezokeramische Sensoren und Aktoren erschließen der Fertigung in unterschiedlichsten Branchen neue Dimensionen – und stehen an der Schwelle zur Praxis.

„Unebenheiten auf Waferoberflächen dürfen nur einige Nanometer betragen. Bisher zeigte sich allerdings erst nach dem Polieren, ob die erforderliche Formgenauigkeit erreicht wurde“, betont Dr. Christian-Toralf Weber, Geschäftsführer der in Barleben bei Magdeburg ansässigen IGAM mbH. Falls nicht, werde das Werkzeug neu aufgesetzt und der Prozess wiederholt. „Insbesondere bezüglich der Randnutzung der Siliziumscheiben liefern herkömmliche Poliersysteme auf pneumatischer Basis eher schlechte Ergebnisse, so dass 20-30 % der Waferfläche nicht verwendbar sind“, ergänzt Weber.

Diese zeit- und kostentreibenden „Bremsfaktoren“ in der Produktion könnten schon bald der Vergangenheit angehören. Denn die Fertigungsforscher bei IGAM haben ein Polierwerkzeug entwickelt, mit dem sich der Druck auf den Wafer auch während des Polierens ständig kontrollieren lässt. So sind im Werkzeug mehrere Piezo-Sensoren und -Aktoren integriert. Der Vorteil: Die Ringe werden jeweils einzeln angesteuert, so dass der Rand des Wafers mit einem anderen Druck geschliffen werden kann als der innere Teil. Die gegeneinander piezoaktorisch verschiebbaren Ringe werden dabei um wenige Nanometer zusammengedrückt und wandeln den mechanischen Druck in elektrische Spannung um. Diese wiederum gibt dem Aktor das Signal, den Druck auf das Werkzeug zu verändern und die Unebenheit zu beseitigen.

Auch für die Präzisionsbearbeitung hochgenauer Funktionsflächen wie etwa Linsen oder Spiegel soll das neue Prinzip angewendet werden. Gemeinsam mit dem Magdeburger Fraunhofer Institut Fabrikbetrieb und -automatisierung (IFF) wurde ein adaptives Polierwerkzeug entwickelt, das durch die Einstellung variabler Oberflächengeometrien den herkömmlichen Polierprozess deutlich verkürzt. „Die integrierte Sensorik, mit der eine Messung der Kontaktkräfte zwischen Optik und Polierwerkzeug realisiert wird, erlaubt eine quantitative Erfassung der Druckverteilung. So können über die gewonnenen Messgrößen Rückkoppelmöglichkeiten auf die Prozessführung geschaffen werden“, erläutert der Projektleiter am IFF, Dr. Uwe Klaeger. „Die Herausforderung lag vor allem darin, die Sensoren und Aktoren so zu integrieren, dass die Oberfläche des Werkzeugs nicht beeinträchtigt wird und der Sensor dennoch nah genug an der zu bearbeitenden Oberfläche ist“, ergänzt Klaeger.

Dieses Problem wurde durch einen schichtweisen Aufbau des Werkzeuges, ähnlich dem Übereinanderlegen von Folien, mittels moderner Rapid Prototyping-Verfahren gelöst. Derzeit laufen letzte Tests zur Einführung der intelligenten Polieranlage in die industrielle Anwendung. Adaptronische Komponenten erschließen aber auch der Fertigungspräzision und Arbeitsgeschwindigkeit von Industrierobotern neue Leistungsdimensionen, wie die am Deutschen Zentrum für Luft- und Raumfahrt (DLR) in Braunschweig entwickelte aktive Struktur des Parallelroboters „Triglide“ zeigt. „Die Arbeitsarme von Parallelrobotern werden von mehreren Gelenkketten gleichzeitig, also parallel angetrieben“, erläutert Dr. Hans Peter Monner, Leiter des Abteilung Adaptronik am DLR-Institut für Faserverbundleichtbau und Adaptronik. Sie würden deshalb deutlich schneller als ihre seriell agierenden „Knickarm-Kollegen“ arbeiten, deren Arm nur einen Antrieb mit mehreren Gelenken in Reihe trage. Die Parallel-Antriebe beschleunigen den Endeffektor, der für die Aufnahme von Werkzeugen vorgesehen ist, auf etwa 10 „g“, das Zehnfache der Erdbeschleunigung – andere Roboterkonstruktionen stoßen laut DLR schon bei deutlich weniger „g“ an ihre physikalischen Grenzen. Doch diese Dynamik erzeugt hohe Schwingungen, die die Präzision einschränken. „Unser Parallelroboter minimiert diese Schwingungen durch integrierte Piezokeramiken. Diese Funktionswerkstoffe können sowohl sensorisch als auch aktorisch eingesetzt werden“, betont der Sensorexperte. So messen die piezokeramischen Wandler als Sensoren die Schwingungen im Roboterarm. Über einen Regelkreis gesteuert, wirken sie dann aktorisch den Schwingungen mit umgekehrter Amplitude entgegen und mindern auf diese Weise die Schwingungen.

„Adaptronik reduziert die Endeffektorschwingungen und gewährleistet gleichbleibende Präzision. Unser hochdynamischer Parallelroboter zeigt, wie industrietauglich diese Technologie mittlerweile ist“, resümiert Monner. .Das Nutzenpotenzial für den Anwender liegt für die DLR-Experten klar auf der Hand: Geringere Zykluszeiten als vergleichbare Roboter inklusive einer deutlichen Produktivitäts- und Qualitätssteigerung bei gleichzeitiger Kostenreduzierung.

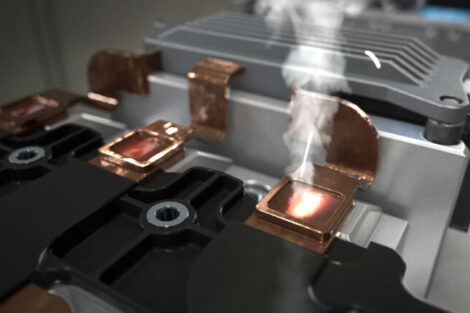

Gleichzeitig könnten gekapselte piezokeramische Wandler den Adaptronik-Einsatz in der Industrie vorantreiben. „Gekapselte Wandler gleichen die Nachteile der schwierig handhabbaren Piezokeramiken aus, erhalten aber deren Vorteile wie hohe Energiedichte und hohe Steifigkeit“, führt Stefan Linke, Projektleiter bei Invent in Braunschweig aus. Diese Vorteile sollen „DuraAct-Wandler“ dank ihrer spezifischen Eigenschaften sicherstellen, die aus der Bauweise und dem Fertigungsverfahren der Wandler resultieren. „Bei diesen Systemen ist die empfindliche Piezokeramik in eine Hülle aus Polymerwerkstoffen eingebettet, die aus Kunstfasern und Epoxidharzen besteht“, präzisiert Linke die Bauweise. Da es sich um Festkörperwandler handele, welche keine beweglichen Teile besitzen, seien Verschleiß und Störanfälligkeit äußerst gering. Diese Bauweise ermögliche sogar eine Applikation auf gekrümmten Oberflächen, ohne dass es zu einem Bruch der Keramik kommt. Dafür sorge der spezielle Aufbau der Hülle und eine Temperaturbehandlung, die die Keramik mit einer Vorspannung beaufschlagt, was zu einer deutlichen Stabilisierung führe. Als wesentliche Anwendungsfelder nennen die Entwickler in Braunschweig unter anderem Lärmreduktion, Schwingungskontrolle, Konturverformung und Stabilisierung wie auch Energieerzeugung. „Wir fertigen die Wandler in Serienproduktion. Das ermöglicht den Einsatz im großen Stil, etwa im Maschinenbau oder dem Automotive-Bereich“, ergänzt der Sensorik-Experte. Neben standardisierten Bauformen lassen sich laut Invent auch individuell an spezifischen Aufgaben angepasste Wandler fertigen. Linke: „Dies wird durch einen modularen Aufbau möglich, wobei neben den Abmessungen auch die Materialien anwendungsspezifisch ausgewählt werden können.“ Das mache die Wandler neben der industriellen Nutzung auch für den Einsatz in Forschung, Entwicklung und Prototyping interessant. Interessenten können die Innovation aus Braunschweig auch auf der Hannover Messe begutachten.

Mark Böhler Fachjournalist, Kiel

Adaptronik macht Industrieroboter fit

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: