Roboter leisten eine Menge, wenn sie denn arbeiten. Ihr geringer Auslastungsgrad ist in das Visier der Automatisierer geraten, die auf kooperierende Roboter setzen. Mit dieser Technik bewegen und bearbeiten die Kollegen aus Blech das Werkstück gemeinsam, Transport- und Liegezeiten werden kürzer.

„Der Nutzungsgrad der Industrieroboter in Deutschland liegt zwischen 75 und 80 Prozent“, so die Einschätzung von Thilo Brodtmann, Geschäftsführer des Fachverbands Robotik + Automation im VDMA. Wenn man jedoch die Prozesszeit nach Branchen betrachte, bessere sich das Bild ein wenig. „Roboter in der allgemeinen Industrie werden zwar nur zu rund 60 Prozent genutzt, andererseits kommt man im Automobilbau auf 90 Prozent“, so Brodtmann. Das ist schon was. Denn CNC-Werkzeugmaschinen, die nächsten Verwandten der Industrieroboter, erreichen in der Serienproduktion immerhin einen Nutzungsgrad von 80 bis 90 %, der auf die minimierten Werkzeug- und Werkstückwechselzeiten zurückzuführen ist.

„Roboter arbeiten zu wenig“, meint Peter Klüger, zuständig für das strategische Produktmanagement bei der Kuka Roboter GmbH in Augsburg. Und Klüger weiß auch, wie man das ändern kann: Ein kontinuierlicher Produktionsfluss soll das Stop and Go der Karosserien durch die Bearbeitungsstationen ersetzen. „In Massenfertigungslinien mit einer Taktzeit unter einer Minute wird in 15 bis 20 Prozent der Durchlaufzeit keine Wertsteigerung erzeugt“, berichtet der Kuka-Mann. In den meisten Fällen nimmt der Transport zwischen den Zellen 10 bis 15 s in Anspruch. „Das sind Totzeiten für die Schweißzange“, versichert Klüger. Wenn das Setzen eines Schweißpunkts im Schnitt 2,5 s benötigt, ließen sich in 10 s immerhin vier zusätzliche Punkte erzeugen. Die fehlen ganz einfach in der möglichen Wertschöpfung am Produkt. Zudem verstreicht Wartezeit, bis das Produkt in der Vorrichtung verriegelt ist. Mit kooperierenden Robotern braucht man solche spezifischen Halterungen nicht.

Auf den TecDays von Kuka im April in Augsburg wurde demonstriert, wie ein vorrichtungsloser Karosseriebau, ein so genannter „Jigless Bodyshop“, funktioniert: Bei der konventionellen Fertigung von Pkw-Türen aus Innen- und Außenseite werden bisher 115 Schweißpunkte in seiner Taktzeit von 110 s gesetzt. Dafür braucht man ein bauteilspezifisches Spannwerkzeug mit pneumatischen Halterungen. Bei dem neuen Konzept nimmt ein Roboter die Außenseite, der andere die Innenseite. Beide pressen die Hälften über Kontursteine im Greifer zusammen und bringen das Karosserieteil durch Drehen und Wenden in die Vorzugslage zum Schweißen, das durch zwei Prozessroboter durchgeführt wird. Die beiden Greifer erzeugen zusammen einen Geometrieverbund. Spezielle Wendevorrichtungen werden nicht mehr benötigt. Diese Vorgehensweise spart Zeit und Geld.

Besonders wirkungsvoll aus Sicht von Peter Klüger wäre die Zusammenarbeit von Robotern bei der Unterbodenarbeit an Karosserien am Fließband: „Ein Handlinggerät könnte das Großwerkstück heben und vier Prozessroboter in passender Reichweite schweißen.“ Kukas Applikationspaket RoboTeam kann die Bahnbewegungen von maximal 15 Robotern synchronisieren. Es eignet sich daher auch für besonders große Bauteile außerhalb der Automobilindustrie. „Im Flugzeugbau wären 30 Meter lange Stringer ein lohnendes Einsatzgebiet in der Zukunft“, schwärmt Klüger.

Auf diese Technologie hat auch Mercedes gesetzt. Im Karosserie-Rohbau der Pkw-Aufbauwerke und dem Powertrain-Bereich arbeiten inzwischen 450 kooperierende Einzelroboter, davon 200 in logischer Kooperation. Gesteuert werden sie über gemeinsame Prozess-Programmblöcke. 250 sind über eine geometrische Kooperation synchronisiert: Ein Roboter hat dabei das Sagen, die anderen – obwohl mit eigenständiger Steuerung ausgestattet – richten sich nach ihm in seinem Koordinatensystem (Master-Slave-Betrieb).

Zufrieden mit den kooperierenden Robotern ist Anton Hirzle, Senior Manager bei der Daimler AG in der Produktionsplanung und verantwortlich für die Automatisierungstechnik und Simulation: „Bis zu ihrer Einführung für die Serienproduktion der C-Klasse gab es einige offene Fragen. Inzwischen hat die Technik ihre Tauglichkeit für die Großserie bewiesen und wird auch in künftigen Baureihen eingesetzt.“ Entwicklungsbedarf sieht Hirzle aber noch bei der digitalen Simulation für die asynchrone Roboterkooperation, wenn also die Roboter nicht synchron sprich gleichzeitig arbeiten.

Die kooperierenden Roboter bei Mercedes ist eine lange Geschichte. Bereits im Jahr 2000 startete die Verfahrensentwicklung bei Daimler das Projekt KIR mit mehreren Roboterherstellern. „Gestern wie heute haben wir das gleiche Ziel: Die Entwicklung neuer Applikationskonzepte, die auch einfache Erweiterungen bestehender Fertigungszellen zulassen“, so Hirzle. Denn mit jeder neuen Baureihe stehen die Fertigungsplaner vor ähnlichen Herausforderungen: Kosten- und Flächenreduktion oder die optimale Nutzung vorhandener, meist knapper Flächen. „Bezogen auf die Hauptbodenfertigung sanken die Investitionen bei der C-Klasse um 5 Prozent, der entsprechende Flächenbedarf verringerte sich um 20 Prozent“, sagt Hirzle.

Insgesamt verwendet Mercedes in den Aufbauwerken inzwischen über 100 kooperierende Roboter zum Widerstandsschweißen. Aber auch in der Hinterachsfertigung in Stuttgart-Mettingen werden sie in Schraubstationen eingesetzt. Zwei Roboter bilden ein Team: Der eine fährt die Schraubstelle von vorne an, der andere verwendet einen Gabelschlüssel als Gegenhalter. Beide arbeiten also Hand in Hand und synchronisieren ihre Abläufe und Arbeitsräume.

Es gibt noch weitere Applikationen, die für den Einsatz in der Produktion freigegeben sind. Etwa das Durchsetzfügen (Clinchen) und das Kleben. Auch zum MIG/MAG-Bahnschweißen im Powertrain setzt Mercedes kooperierende Roboter ein, sei es mit ethernetgekoppelten Standardsteuerungen von Kuka oder in der so genannten Multirobotertechnik anderer Hersteller. Dabei werden bis zu vier Kinematiken durch eine Robotersteuerung überwacht.

Der Anwender hat einmal mehr die Qual der Wahl. Wer sich bei kooperierenden Robotern auf Kuka festlegt, kann sich gleich das RoboTeam-Applikationspaket kaufen, mit dem bis zu 15 einzelne Robotersteuerungen über Ethernet kooperieren können. Bei ABB ist man mit MultiMove dabei, einer Gesamtsteuerung, die vier Roboter oder 36 Achsen gleichzeitig koordiniert. Bei Fanuc heißt die entsprechende Technologie Multi-Arm. Das System von Motoman nennt sich Multi-Robot.

Motomans Muttergesellschaft Yaskawa Electric ist mit 170 000 produzierten Robotern der zweitgrößte Hersteller weltweit – nach Fanuc mit 190 000 Installationen – und konnte mit der Steuerung Yasnac schon 1993 zwei Roboter synchron mit bis zu neun Achsen für das Bahnschweißen betreiben. 1996 waren es 16 Achsen mit einem Prozessor. Heute kommen weit über 1000 Dual-, Triple- und Quadarm-Systeme in Europa in der Produktion zum Einsatz.

„All die verschiedenen Systeme sind nun schon einige Jahre auf dem Markt und haben sich in unterschiedlichen Applikationen bewährt“, weiß Stefan Göttinger, Abteilungsleiter Robotertechnik bei der FFT Edag Produktionssysteme GmbH in Fulda. „Wir bringen jährlich über 600 Industrieroboter unterschiedlicher Hersteller in die Anwendung“, sagt Göttinger. „Als Hersteller von Karosserierohbau- und Endmontageanlagen in der Automobil- und Luftfahrtindustrie bekommen wir die Roboterlieferanten und deren Systeme in der Regel vorgeschrieben und müssen mit deren Stärken und Schwächen umgehen.“ Das zeigte sich bei dem aktuellen Konzept für das Bahnschweißen von Cabrio-Verdeckteilen bei der Edscha AG.

„Eine herkömmliche Zelle mit Robotern und Drehtisch kam nicht in Betracht“, so Göttinger. „Dafür war das Bauteil zu komplex und die Schweißnähte zu schwierig zu erreichen.“ Dank einer Fertigungszelle mit kooperierenden Robotern von Kuka mit insgesamt zwölf Achsen konnte man das Problem lösen. Durch die kooperative Bewegung ließ sich auch in der bevorzugten Wannenlage schweißen.

Wenn sich der Handlingroboter, der das Bauteil in seinem Greifer hält, umorientiert, kann der Roboter mit dem MAG-Schweißbrenner stehen bleiben und dem Handlingroboter kooperierend folgen. Zudem lassen sich Werkzeuge und Greifer für neue Teile schnell integrieren. Es gibt also keinen längeren Produktionsstopp wie beim Einbau von Werkzeugen in Drehtischen. Das sei laut Göttinger alles sehr praktisch. Edscha habe bereits drei weitere Fertigungszellen mit kooperierenden Robotern bei FFT Edag in Auftrag gegeben. Stefan Göttinger bringt auch Fanuc-Roboter in die Anwendung. Dabei lassen sich bis zu zehn Geräte über Robotlink vernetzen. „Zudem können wir bis zu vier Roboter als echtes Multi-Arm-System betreiben“, erläutert der Fabrikausrüster. Roboterachsen und zusätzliche externe Achsen werden von einem Prozessor gesteuert. Da in den Raumpunkten alle Achsdaten abgespeichert sind, laufen die Bewegungen immer synchron.

Nach den Erfahrungen von FFT Edag sind Mulitroboter-Arbeitsprogramme im Ablauf schneller als kooperierenden Roboter, die über Ethernet vernetzt sind. Nicht zufrieden ist Göttinger mit dem Umstand, dass kooperierende Bewegungen als lineare Bahn programmiert werden müssen. Bei echten Multi-Roboter-Systemen, wie etwa dem Multi-Arm von Fanuc, gebe es so etwas nicht.

„Als unabhängiger Anlagenbauer sind wir an keinen Roboterhersteller gebunden“, betont Göttinger. „Wir richten uns danach, was der Kunde will. Und der möchte in seinen Werkhallen möglichst reinrassige Roboterpopulationen.“ Geliefert wird unter anderem an Ford, General Motors und Mercedes. Auf den Innovationstagen 2008 zeigte FFT Edag Ende Mai als Demo ein Triplearm-System mit integrierter Bildverarbeitung. Servoelektrische Greifer von Schunk packen die Bauteile. Zwei Roboter halten sie, während der dritte im MAG-Verfahren schweißt.

Kooperierende Roboter ersetzen auch unflexible Transport- und Hebesysteme und können besonders schwere Teile durch das so genannte Load-Sharing handhaben, wie Eberhard Kroth, Geschäftsführer Technik bei Reis Robotics in Obernburg berichtet: „Bei der Stelter Zahnradfabrik in Bassum bei Bremen verwenden wir zwei Linearroboter mit jeweils 600 kg Traglast im Master-Slave-Verbund, um 980 kg schwere Werkstücke in Wälzfräsmaschinen zu laden und nach der Bearbeitung wieder zu entnehmen.“

Da die Rohlinge in der Wälzfräsmaschine HF-900 von Höfler auf einem eng tolerierten Dorn sitzen, müssen sie beim Einlegen hin und her gedreht werden, um den Slip-Stick-Effekt zu überwinden. Diese Bewegungen laufen programmgesteuert und im Hand-Betrieb ab. „Es reicht nicht, die Achsen der beiden Roboter elektrisch zu koppeln und synchron zu bewegen“, erläutert Kroth. „Denn beide Roboter müssen sich in entgegengesetzter Richtung bewegen.“

Siegfried Kämpfer Journalist in Solingen

Meister und Sklaven

Für die Steuerung von kooperierenden Robotern gibt es zwei unterschiedliche Konzepte: Entweder verwendet man für jeden Roboter jeweils eine eigene Steuerung mit eigenem Prozessor. So machen es zum Beispiel die Hersteller Kuka und Reis. Oder es kommt eine monolithische Mehrachs-Steuerung mit einem Prozessor für alle Roboter zum Einsatz. Dies ist die Vorgehensweise von ABB.

Gibt es nur einen Prozessor, dann berechnet und übermittelt dieser parallel alle Achs-Positionen. Die Roboter arbeiten voneinander unabhängig. Eine übergeordnete SPS verhindert Kollisionen. Aber eine Master-Steuerung gibt es nicht – und damit auch keine Slaves.

Wenn jedoch jeder Roboter einen eigenen Prozessor besitzt, dann ist die Steuerung, die das Bauteil-Koordinatensystem bewegt, üblicherweise der Master. Das Bauteilkoordinatensystem kann entweder am Robotergreifer oder einem externen Positioniergerät angelegt sein. Die anderen Steuerungen werden über die Werkstückposition informiert und arbeiten bezogen auf dieses Koordinatensystem ihr eigenes Programm ab.

Kuka und Reis setzen bei kooperierenden Robotern auf solche vernetzten Einzelsteuerungen. Innerhalb einer Gruppe übernimmt ein Roboter als Master die Bewegungsführung für die anderen. In den meisten Fällen ist dies der Roboter, der das Bauteil hält. Per Ethernet-Netzwerk überträgt er in jedem Interpolationstakt die genaue Lage des Bauteils im Raum an die anderen Roboter. Diese können im einfachsten Fall einem Punkt auf dem Bauteil folgen.

„Transporteinrichtungen werden überflüssig“

Nachgefragt

Herr Dr. Kuhlenkötter, welchen Vorteil bieten kooperierende Schweißroboter in der Fertigung?

Wenn mehrere Roboter synchron gesteuert sind, wird eine Bauteileübergabe möglich und der Anwender kann auf spezielle Transporteinrichtungen weitgehend verzichten. Diese Flexibilität in der Fertigung sorgt zum Beispiel für einen schnellen und kostengünstigen Modellwechsel im Automobilbau.

Welche Anforderungen müssen die Roboter im Karosseriebau erfüllen?

Die flexible Fertigung hat Vorrang. Wir setzen daher auf kompakte Punktschweißroboter mit großer Reichweite und flexiblen Greif- und Positioniermodulen. Die Aufnahmepositionen sind als steuerbare Roboterachsen frei programmierbar und werden den Bauteilkonturen angepasst. Zum Einsatz kommen Spezialroboter mit flexiblen Aufnahme- und Spannpunkten für Karosserieunterbauten und frei programmierbaren Linearachsen. Damit lassen sich Fahrzeuge in der Fertigungslinie positionieren und transportieren.

Welche Vorteile ergeben sich daraus?

Kostbare Fertigungsfläche muss nicht für die Werkzeuglagerung vorgehalten werden. Außerdem spart sich der Anwender bei Neuanläufen die aufwendige Integration von Spezialwerkzeugen.

Wo lassen sich kooperierende Roboter noch sinnvoll einsetzen?

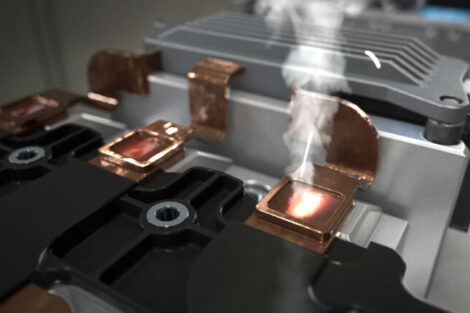

Zum Beispiel in der Photovoltaik-Industrie. Die Branche arbeitet intensiv daran, die Herstellkosten zu senken und gleichzeitig die Leistungsfähigkeit und Qualität ihrer Solarmodule zu erhöhen. Hier helfen Roboter bei der vollautomatischen Querverschaltung. Dabei kooperieren zwei von insgesamt vier Robotern beim Positionieren der Lötbänder und dem Löten.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: