Die in der Profibus Nutzerorganisation (PNO) organisierten Unternehmen haben die Spezifikation 2.3 um sämtliche Anforderungen sowie den Änderungsbedarf ergänzt, die sich in den vergangenen drei Jahren ergeben haben. Dabei ist darauf geachtet worden, dass alle Technologielieferanten, also die Entwickler von Software-Stacks und Hardware-Chipsätzen, in die Spezifikationsarbeiten eingebunden werden.

Die neue Profinet-Spezifikation umfasst unzählige kleine Verbesserungen, Detaillierungen sowie zwei größere Funktionserweiterungen. Die erste Erweiterung betrifft die herstellerübergreifenden Anforderungen aus der Prozesstechnik. In diesem industriellen Bereich ist insbesondere das Verhalten der Geräte während einer Umparametrierung im laufenden Betrieb wichtig. Hinzu kommen die Systemredundanz, die Zeitstempelung von Alarmen und die Einbindung unterlagerter Subsysteme. Bei der Umsetzung der Redundanz-Anforderungen mussten die PNO-Mitgliedsunternehmen dabei neue Wege gehen. Seit Entwicklungsbeginn ist ein Netzwerk-Redundanzprotokoll, Media Redundancy Protocol (MRP) genannt, in den Profinet-Standard integriert. Dieses reicht jedoch für die besonderen Bedürfnisse der Prozesstechnik nicht aus. Die Profinet-Spezifikation 2.3 erlaubt nun, dass auch Steuerungen und Endgeräte redundant ausgeführt werden können. Die neue Systemredundanz bildet somit die Basis für Anwendungen, in denen es um eine hohe Verfügbarkeit der Maschine oder Anlage geht.

Die zweite große Funktionserweiterung bezieht sich auf Profinet IRT. Hier ist der Fokus auf die Verkürzung der Durchleitezeiten in den Switches, eine Erhöhung der Telegramm-Effektivität und die Verringerung der Taktrate gelegt worden. Zur wirtschaftlicheren Übermittlung der Profinet-Telegramme wurde die Funktion Dynamic Frame Packing (DFP) definiert. Da Profinet dem Ethernet-Standard entspricht, wird jedes Telegramm bis zu einer Länge von 64 Byte aufgefüllt. Die Weiterleitung vieler kurzer Telegramme reduziert die Bandbreite und begrenzt damit die Leistungsdaten. Um dies zu umgehen, werden bei DFP die Daten, die zu den in einer Linie angeordneten Teilnehmern geschickt werden, in einem Telegramm zusammengefasst. Dieses Telegramm, das die Informationen für sämtliche Teilnehmer beinhaltet, verletzt nicht den Standardaufbau der Ethernet-Telegramme.

Zur weiteren Verbesserung der Effektivität der Kommunikation entfernt jeder Teilnehmer der Linie, der aus SPS-Sicht in ihrer Ausgangsrichtung angeordnet ist, seine I/O-Informationen aus dem Telegramm. Das Telegramm verkürzt sich also immer mehr und muss daher nicht in voller Länge durch alle Teilnehmer geleitet werden. In Eingangsrichtung der Steuerung wird es dann vom letzten Teilnehmer gestartet und beim Durchlaufen der verschiedenen Geräte wieder aufgebaut. Dadurch, dass die Informationen des letzten Teilnehmers in Ausgangsrichtung der SPS zuerst in das Summentelegramm verpackt werden, entsteht zudem ein Windschatteneffekt: Sobald der letzte Teilnehmer der Linie seine Daten erhalten hat, liegen auch den ihm vorgelagerten Geräten ihre Werte vor. Der Ausgangszyklus ist folglich in kürzest möglicher Zeit abgeschlossen.

Für den Anwender, der im Bereich der Fertigungsautomation von einer Profibus- auf eine Profinet-Applikation umsteigt, ändert sich mit der Version 2.3 der Spezifikation nichts. Sämtliche Funktionen, die er im Regelfall zur Umsetzung seiner Automatisierungs-Anforderungen benötigt, sind bereits ab der Version 2.1 in die Profinet-Spezifikationen eingeflossen. Deshalb sprechen die bekannten Gründe für die Verwendung des Echtzeit-Ethernet-Protokolls: Standard-I/O-Daten, Safety-Signale und die TCP/IP-Kommunikation werden über ein Kabel weitergeleitet, was den Installationsaufwand senkt. Die Netzwerk-Topologie folgt außerdem flexibel der Anlage. Dort, wo das Verlegen der Leitung nicht oder nur unter erschwerten Bedingungen möglich ist, lassen sich die Daten per Funk übertragen.

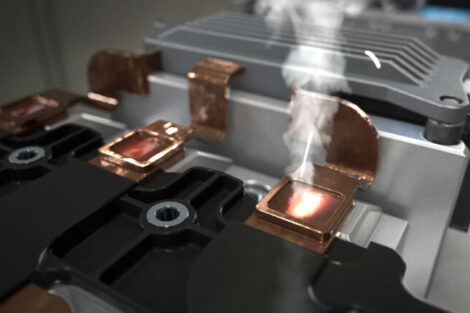

Die Datenmenge, die via Profinet ausgetauscht werden kann, übertrifft die Eckdaten des Profibus-Systems bei weitem. Sie wird heute durch die Leistungsfähigkeit der eingesetzten Steuerung begrenzt. Das durchdachte Diagnosekonzept ist bereits in der Version 2.0 der Profinet-Spezifikation standardisiert worden. Die gemäß den Spezifikationen 2.1 und 2.2 entwickelten Geräte erweisen sich daher für die Automation von Maschinen und Anlagen als ausreichend. Die Spezifikation 2.3 adressiert damit neue Applikationen im Bereich der Prozesstechnik. Darüber hinaus werden die Eckdaten beim synchronisierten Datenaustausch, der beispielsweise für hochdeterministische Regelungsprozesse erforderlich ist, mit einem Jitter von weniger als einer Mikrosekunde erweitert. Der wichtigste Schritt, um die neuen und verbesserten Funktionen der Profinet-Spezifikation 2.3 für den Anwender nutzbar zu machen, ist schon getan: Alle Technologielieferanten, die zum Beispiel Software-Stacks oder Profinet-Asics für die Geräteentwicklung anbieten, implementieren die Funktionen schrittweise in ihre Produkte. Im Rahmen gemeinsamer Workshops haben sämtliche Technologien bereits prototypisch zusammengearbeitet. Gerätehersteller, die die neuen Funktionen integrieren wollen, können hier aufsetzen. Welche Funktionen die Technologielieferanten zuerst in ihren Lösungen freigeben, hängt vom Einsatzgebiet der Gerätehersteller ab.

Abschließend bleibt festzustellen, dass sich mit der Spezifikation 2.3 wenig für den Anwender ändert, obwohl viele neue Funktionen oder Optimierungen umgesetzt worden sind. Die Profinet-Technologie ist somit von Anfang an kompatibel zu den Vorgänger-Spezifikationen. Die hohen Zuwachsraten, die weltweit bei Geräten mit Profinet-Schnittstelle zu verzeichnen sind, belegen den Erfolg des Standards: Auf 4,5 verkaufte Profibus-Komponenten kommt heute ein Profinet-Gerät. Die Basis des Erfolgs wurde vor vielen Jahren mit den Vorgänger-Spezifikationen gelegt. Wie sich die Version 2.3 auf die Verkaufszahlen auswirkt, werden die nächsten Jahre zeigen.

Dipl.-Ing. Robert Wilmes Business Unit Control Systems, Phoenix Contact Electronics, Bad Pyrmont

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: