Firmen im Artikel

„Mit der Entwicklung der neuen Geräte haben wir die aktuellen Kundenwünsche berücksichtigt“, erklärt uns Dr. Andrzej Pirek, Leiter des Bereichs Manufacturing Engineering, beim Besuch bei BSH Sprzet Gospodarsrwa Domowego in Lodz. „Alle Waschmaschinen haben jetzt die höchste Energieeffizienzklasse A“, sagt Pirek. „Zudem verbrauchen sie weniger Wasser und sie sind im Betrieb leiser.“ Der Löwenanteil der in Lodz produzierten Waschmaschinen ist für die europäischen Märkte bestimmt. Produziert werden am Standort vor allem die globalen Marken Bosch und Siemens.

Andrzej Pirek hat das Verhalten und die Wünsche der Verbraucher immer fest im Blick. Energiesparen und mehr Nachhaltigkeit lautet das Gebot der Stunde – und damit ticken die Haushalte wie die Produktionsbetriebe. „Uns geht es darum, sehr hochwertige und langlebige Produkte mit höchster Effizienz herzustellen“, sagt Pirek. „Die Spritzgießtechnik von Wittmann leistet hierzu einen wichtigen Beitrag. Sowohl die hohe Prozessstabilität als auch der niedrige Energieverbrauch der MacroPower Spritzgießmaschinen zahlen darauf ein.“

Mit dem Wachstum am Standort wurden die Plattformen und Prozesse immer weiterentwickelt. In diesem Jahr feiert das Werk sein 30-jähriges Bestehen. „Wir erkannten, dass wir ein großes Einsparpotenzial haben, wenn wir die Spritzgießteile selbst produzieren“, berichtet Pirek.

Anzahl an Gutteilen übertrifft Zielvorgabe

Am Besuchstag stehen mehrere MacroPower-Spritzgießmaschinen – alle mit einer Schließkraft von 900 t – in der neuen Spritzgießerei in einer Reihe. Ebenso beeindruckend sind die Bauteile, die die Linearroboter aus den Werkzeugen entnehmen und auf den direkt neben den Maschinen platzierten Paletten stapeln: Es handelt sich um zwei unterschiedliche, aber sehr große und komplexe Rundteile mit vielen Anschluss- und Montageelementen, die zusammengefügt später die Waschtrommel umschließen. Beide Gehäusehälften werden aus glasfaserverstärktem Polypropylen mit einem beachtlichen Schussgewicht von jeweils knapp 4 kg gespritzt.

Auf den Paletten gehen die frisch spritzgegossenen Bauteile zunächst in ein RFID-gesteuertes Fifo-Lager, bis sie ihre endgültige Geometrie nach Ende der Schwindungsphase erreicht haben. Von dort aus geht es direkt in die Montage in der benachbarten Produktionshalle. Dort werden die beiden Gehäusehälften mittels Vibrationsschweißen gefügt. „Bei der Qualität der Schweißnaht gibt es keine Toleranz. Die Trommel muss zuverlässig dicht sein, damit die Waschmaschine nicht ausläuft“, erklärt Pirek.

Voraussetzung hierfür ist die hochpräzise Abformung der geometrisch anspruchsvollen Bauteile beim Spritzgießen. Mit ihren sehr präzisen servohydraulischen Bewegungen und ihrer hohen Einspritzkonstanz spielen die MacroPower-Spritzgießmaschinen hier ihre Stärken aus. „Unsere Ausschussrate liegt unter unserer ursprünglichen Zielvorgabe“, freut sich Pirek.

Spritzgieß-Know-how gezielt aufgebaut

Mit der eigenen Spritzgießerei hat Bosch Siemens Hausgeräte (BSH) in seinem polnischen Waschmaschinenwerk die Fertigungstiefe deutlich erhöht. Alle wichtigen Wertschöpfungsstufen finden nun im eigenen Haus statt, was sich positiv auf die Stückkosten und damit die Wettbewerbsfähigkeit auswirkt. Die neue Strategie zahlt sich aus, doch auf dem Weg dorthin galt es einige Hürden zu nehmen.

Für die Mitarbeiterinnen und Mitarbeiter in Lodz war das Spritzgießen eine völlig neue Technologie. Hier unterstützte Wittmann Battenfeld Polska mit einem umfangreichen und maßgeschneiderten Trainingsprogramm. „Wir haben die Maschinenbediener, aber auch die Instandhalter, das Sicherheitspersonal und die Prozessingenieure geschult“, sagt Bogdan Zabrzewski, Geschäftsführer der Wittmann-Niederlassung in Polen, die nur 100 km östlich von Lodz in Grodzisk Mazowiecki beheimatet ist. „Die kurzen Wege sind ein Vorteil. Wir sind immer schnell vor Ort, wenn wir gebraucht werden“, so Zabrzewski.

Zudem profitierte der polnische Standort vom weltweiten Produktionsnetzwerk der BSH-Unternehmensgruppe. In anderen Ländern werden dieselben Waschmaschinenmodelle produziert und für die früheren Gerätegenerationen wurden dort bereits bestimmte Spritzgießteile selbst hergestellt. „Wir haben sehr eng mit den Kolleginnen und Kollegen in anderen Ländern zusammengearbeitet und konnten für unsere neue Spritzgießerei viel lernen“, berichtet Pirek. „Network of Experts“ heißt das Konzept bei BSH. Es funktioniert für alle Technologien, die innerhalb der Unternehmensgruppe eingesetzt werden. Alle Standorte sind digital miteinander vernetzt. „Industrie 4.0 macht die Zusammenarbeit über Standortgrenzen hinweg sehr einfach“, so Pirek.

Maßgeschneidert konzipiert: die Automatisierung

Die Gehäusegeometrie der neuen Waschmaschinengeneration stellte jedoch für alle Produktionsstandorte eine neue Herausforderung dar. „Wir mussten die Automatisierung völlig neu denken“, so Zabrzewski. Angefangen bei den Greifern bis hin zum Stapeln der Spritzgießteile auf Paletten für den Transport ins Fifo-Lager.

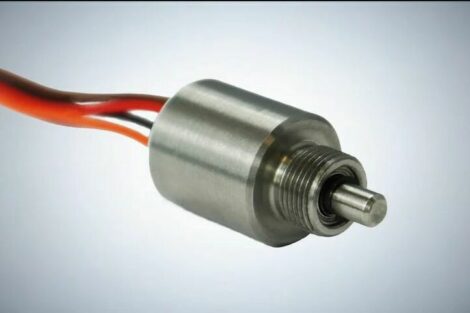

Die Roboter W863 pro, die mit maximalen Traglasten von 75 Kilogramm ausgestattet sind, übernehmen verschiedene Aufgaben. Sie legen die zu umspritzenden Lagerbuchsen ins Werkzeug ein, entformen die Gehäusehälften und stapeln diese nach einem vorprogrammierten Ablagemuster auf den Paletten. Für das Palettenhandling hat Wittmann ein Etagenfördersystem entwickelt. Der Palettenwechsel ist vollständig automatisiert. In der oberen Etage des Fördersystems werden die Paletten zur Abholung bereitgestellt, während aus der unteren Etage eine leere Palette nachrückt.

Eine weitere Besonderheit ist die Einbindung der Robotersteuerung in die Produktionszelle. Das Roboterprogramm wird über die Spritzgießmaschinensteuerung geladen, wobei eine RFID-Codierung des Greifers sicherstellt, dass der richtige Greifer montiert ist.

„Der Erfolg des Projekts basiert auf der sehr engen Zusammenarbeit zwischen den Prozessexperten bei BSH, den Automatisierungsexperten bei Wittmann in Nürnberg und unseren Technikern hier bei Wittmann Battenfeld Polska“, sagt Zabrzewski. BSH profitiert davon, dass Spritzgießmaschinen und Automatisierung aus einer Hand geliefert wurden. „Das war von Anfang an unsere Vorgabe“, so Pirek. „Wir haben auf diese Weise für das Gesamtprojekt nur einen zentralen Ansprechpartner und sind davon überzeugt, dass das auch der Grund ist, weshalb wir die Anlage so einfach und schnell in Betrieb nehmen konnten.“

Spritzgegossen wird just-in-time

Die Verfügbarkeit der Maschinen ist entscheidend. Sie müssen jederzeit „ready for production“ sein, wie es Bogdan Zabrzewski betont. Denn es wird nicht auf Lager produziert. Stockt die Spritzgießproduktion, würde das in der Montage zu Stillstand führen. Die Zuverlässigkeit im Service ist somit ein weiteres Entscheidungskriterium, das für Wittmann als Spritzgießpartner sprach. Die Wittmann-Servicetechniker sind im Falle eines Falles sehr schnell vor Ort. Besonders kritische Ersatzteile liegen auf Lager.

„Wir haben hier innerhalb unserer Werksmauern eine komplett neue Fabrik aufgebaut. Ohne Wittmann wären wir mit diesem Projekt nicht so erfolgreich“, betont Pirek und hebt vor allem die sehr offene Kommunikation als einen wesentlichen Erfolgsfaktor hervor. „Hier arbeiten die richtigen Personen zusammen. Personen mit viel Know-how und Erfahrung, die zu jeder Zeit offen miteinander sprechen. Das Werk Lodz ist inzwischen der Benchmark innerhalb unseres Produktionsnetzwerks.“

Eine tolle Bestätigung für diesen Erfolg gab es in Form eines Awards. Projektleiter Michał Zimowski und sein Team hatten sich bei einer BSH-internen Ausschreibung beworben. Unter 50 eingereichten Projekten wurde der Aufbau der Spritzgießerei am Standort Lodz als Projekt des Jahres 2024 ausgezeichnet.