Die Automobilindustrie lebt generell von Skaleneffekten: Je größer die Stückzahlen sind, desto schneller ist üblicherweise der Return on Investment einer Produktionsanlage erreicht. Bei Sonderserien hingegen erhöhen zusätzliche Anlagen oder Umformwerkzeuge die Kosten pro Stück enorm. Großserienhersteller setzen daher nach Möglichkeit ein und dieselbe Karosserie für diverse Modelle ein. Solch eine Serienkarosserie ist jedoch nur für eines dieser Modelle wirklich optimal ausgelegt. In der Regel erfolgt die Auslegung auf die stärkste Motorisierung hin, die schwerste Ausstattung und die zu erwartenden Fahrsituationen des Serienfahrzeugs.

Bei Sportmodellen beispielsweise überschreitet der Motor das Gewicht des schwersten Serienmotors und die Fahrsituationen müssen extremer als in der Serie angenommen werden. Damit lässt sich die Standardkarosserie nicht mehr ohne Modifikationen für diesen Zweck einsetzen. Gleichzeitig stellen Kunden spezielle Anforderungen an Sportmodelle. Diese Umstände zwingen den Hersteller, Veränderungen für die Sportwagenserie in ihren kleinen Stückzahlen vorzunehmen oder die betroffenen Bauteile durch neue zu ersetzen. Beides treibt die Kosten in die Höhe und ist natürlich Anlass, nach neuen Möglichkeiten zu suchen, um die Herstellungskosten für spezielle Fahrzeugvarianten dauerhaft zu reduzieren.

Im 7er BMW bewährt sich das Konzept bereits

Eine Alternative, die mit relativ geringem Aufwand auskommt, besteht darin, einzelne Elemente der bestehenden Karosserie gezielt durch Carbonfasern zu verstärken. BMW hat mit dem aktuellen 7er Modell, dessen Fahrgastzelle einen sogenannten Carbon Core enthält, bereits gezeigt, wie dieses Konzept funktioniert. Carbon Core bedeutet dabei nicht unbedingt, dass eine Fahrzeugstruktur einen „Kern“ aus Carbon enthält, sondern deutet an, dass Strukturelemente wie beispielsweise A-, B- und C-Säule oder das Dach aus einem Verbund aus Stahl, Aluminium, Kunststoff und Carbonfasern bestehen. In diesem Verbund können die Carbonfasern durchaus auch innenliegen und von Metall umschlossen sein, sie sind jedoch häufig außen aufgebacht.

Diese hybriden Materialkombinationen kommen in aktuellen Fahrzeugkonzepten immer mehr zum Einsatz. Denn die gerichtet aufgebrachten, leichten Carbonfasern mit ihrer extrem hohen Zugfestigkeit ziehen und tragen Last aus der Metallkarosserie. Sie leisten damit einen wesentlichen Beitrag zur Festigkeit und Steifigkeit der Gesamtkonstruktion.

Die Fiber Patch Placement Technologie (Kasten) verbessert dieses Verfahren und lässt sich auf eine erweiterte Zahl an Karosserie-Elementen anwenden: Die Verstärkungen werden als definierte Stücke, sogenannte Patches, direkt auf die Bauteile aufgebracht. Dies erledigt ein formadaptiver Greifer, der sich automatisch an die Metalloberfläche anpasst und so die Carbonfasern aufpresst. Die Bauteile lassen sich auf diese Weise ohne Veränderungen an den bestehenden Werkzeugen verstärken.

Roboter bringt die Patches additiv auf

Bereits in der virtuellen Produktentwicklung wird beim Fiber Patch Placement (FPP) exakt berechnet, wo eine Verstärkung durch definierte Faserstücke, sogenannte Patches, mechanisch erforderlich ist. Eine FE-Simulation identifiziert und analysiert die kritischen Bereiche. Es wird ausgegeben, welche lokale Laminatstärken und Faserorientierungen notwendig sind, um die gewünschten Bauteileigenschaften zu erreichen. Die Patches bestehen aus Carbonfaserband, das mit einem Matrixsystem vorimprägniert ist (sogenanntem „pre-impregnated“ oder Prepreg-Material). Im eigentlichen Produktionsverfahren bringt sie der Roboter positionsgenau auf die bestehende Metallkarosserie additiv auf. Dieses Prepreg-Material wird normalerweise tiefgefroren gelagert und ist bei niedrigen Temperaturen nicht klebrig. Die Haftung der Patches auf dem Untergrund bewirkt eine sehr kurze Erwärmung mit einer externen LED-Heizquelle: Die vorimprägnierten Fasern werden klebrig und können so präzise und sicher appliziert werden. Je nach Material lässt sich der Untergrund zusätzlich mit einer Sprühschicht vorbereiten, damit die Haftung noch besser wird. Das weiße Licht der LED-Lampen als Energiequelle koppelt besonders gut in die schwarzen Carbonfasern ein und erwärmt sie daher sehr gut.

Die Faserablage mit Patch-Inkrementen, die zum Bauteil passen und keinen produktionsbedingten Verschnitt verursachen, ist extrem materialsparend und besonders effizient. Von dem eingesetzten Material werden 100 % im späteren Bauteil verwendet. Ökologisch gesehen kann man kaum sparsamer mit dem teuren Hochleistungswerkstoff und damit mit der Umwelt umgehen.

Die Wärme aus der Umformung lässt die Matrixharze gut haften

Ein wichtiger Aspekt ist die schnelle Aushärtung des Carbons. Denn sie ist Taktzeit-kritisch. Um die aufgebrachten Patches zügig auszuhärten, gibt es mehrere Möglichkeiten. Eine sehr einfache Variante besteht darin, die gespeicherte Wärmeenergie aus der Produktion zu nutzen und die Patches direkt auf die nach der Umformung noch heißen Teile zu platzieren. In diesem Fall kann je nach Anwendung das Erwärmen vor der Platzierung entfallen. Das Matrixsystem härtet unter hohen Temperaturen über 100 °C in wenigen Minuten aus und ermöglicht so die Produktion in den benötigten Taktzeiten. Eine andere, schnelle Route zur Aushärtung ist beispielsweise die Verwendung von Harzen, die in UV-Licht aushärten.

Ein weiterer sehr kritischer Punkt ist die Kontaktkorrosion, die beim direkten Kontakt von Carbonfasern und Metall auftritt und die Metalleigenschaften negativ verändert. Ihr wird im Allgemeinen durch elektrisch isolierende Schutzschichten entgegengewirkt. Dicke Schichten aus speziellen Klebstoffen fangen durch ihre Elastizität auch das Problem der unterschiedlichen Wärmeausdehnungskoeffizienten ab, wenn extreme Temperaturen herrschen. FPP bringt hier jedoch eine weitere Verbesserung. Das Verfahren erlaubt es ohne Wechseln der Produktionsanlage, vor der ersten Carbonfaserlage eine elektrisch isolierende Glasfaserlage aufzubringen, die den gleichen isolierenden Effekt hat wie etwa Klebstoffe, die Lasten aber besser in die Carbonlagen einleitet. Appliziert wird sie wie die Carbon-Prepreg-Lagen, wie oben beschrieben.

Es braucht kein zusätzliches Formwerkzeug

Fiber Patch Placement birgt ein einzigartiges Potential, Karosserievarianten für Sondermodelle auch in kleinen Stückzahlen kostengünstig, flexibel und in effizienter Leichtbauweise herzustellen – vor allem aber ohne extra anzuschaffende Werkzeuge. Eine Anlage der speziell für diese Technologie entwickelten Samba Series kann darüber hinaus Karosserien verschiedener Modellreihen bedienen und so sicherstellen, dass die vorhandenen Fertigungskapazitäten besser ausgelastet sind. Bei nahezu 100 % Materialeinsatzquote wird die teure Carbonfaser bestens genutzt und innerhalb kurzer Taktzeiten verarbeitet. Und das alles in einem vollautomatisierten, qualitätsabgesicherten Prozess mit großen Kostenvorteilen gegenüber einer gesonderten Fertigungskette. Der Clou dabei ist, dass das metallische Karosserie-Bauteil selbst als Formwerkzeug genutzt wird. Für die Produktion reicht daher eine einzige, flexible FPP-Fertigungszelle.

Dass der Materialmix aus CFK und Metall funktioniert, ist bereits bewiesen: Die in Mischbauweise entstandene Fahrgastzelle des 7er BMW ist bereits in Serienproduktion und weist erheblich bessere mechanische Eigenschaften als das Vorgängermodell auf. Unter anderem bietet sie laut Hersteller eine deutlich höhere Sicherheit bei einem Unfall. Dabei ist die Konstruktion rund 40 kg leichter als die des Vorgängermodells, was ebenso zur Reduktion von Verbrauchs- und Emissionswerten beiträgt.

Eine Samba-Anlage beim Patchen. Die vielgestaltigen und hochskalierbaren Produktionssysteme der Samba-Serie verarbeiten neben klassischen Carbon- und Glasfasern auch Klebefilme und weitere Materialien, sowohl trocken als auch vorimprägniert. Bild: Cevotec

Eine Samba-Anlage beim Patchen. Die vielgestaltigen und hochskalierbaren Produktionssysteme der Samba-Serie verarbeiten neben klassischen Carbon- und Glasfasern auch Klebefilme und weitere Materialien, sowohl trocken als auch vorimprägniert. Bild: CevotecFiber Patch Placement

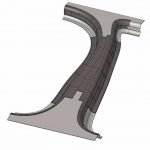

Die Technologie Fiber Patch Placement (FPP) baut komplexe Bauteile generativ aus diskreten Faserelementen (Patches) auf, die von einem Faserband geschnitten und von zwei Robotern vollautomatisiert auf eine berechnete Position abgelegt werden. Patch für Patch entsteht auf diese Weise ein 3D-Laminat mit belastungsgerechter Faserorientierung. Durch die Faserorientierung können die mechanischen Eigenschaften von CFK sehr genau gesteuert werden. Ein spezieller Patch-Greifer passt sich für eine präzise Faserablage flexibel der Oberfläche an und belegt komplexe Geometrien mit konstant hoher Geschwindigkeit. Vorteile von FPP liegen insbesondere in der hohen Präzision und Flexibilität in der Faserablage, verbunden mit einem sehr hohen Automatisierungsgrad und einer prozesskontrollierenden Sensorik („Composites 4.0“).