Das Solinger Familienunternehmen Martor, Hersteller von Schneidwerkzeugen für industrielle und berufliche Zwecke, blickt auf eine 80-jährige Unternehmensgeschichte zurück. Mit rund 300 verschiedenen Sicherheitsmessern im Sortiment ist Martor heutzutage über Partner und Händler in mehr als 70 Ländern weltweit präsent. Alle Messer werden am Stammsitz in Solingen montiert – von Hand. Manche Messer sind dabei sehr einfach aufgebaut und bestehen nur aus drei Teilen, andere sind deutlich komplexer. Damit der Zusammenbau reibungslos funktioniert, investiert Martor viel Geld und Zeit in die Schulung der Mitarbeiter. Bislang erfolgte diese in der Weise, dass der Mitarbeiter eine Montageanleitung bekam und ein Teamleiter ihm die einzelnen Schritte zeigte. Im Anschluss versuchte der Mitarbeiter, die Montage selbst durchzuführen. Sein Chef schaute ihm dabei ständig über die Schulter und gab ihm Tipps. Diese Vorgehensweise erwies sich als weder effizient noch zeitgemäß. Der Mitarbeiter wurde nicht selten nervös, und der Vorgesetzte konnte während der Schulung nicht seinen eigentlichen Tätigkeiten nachgehen.

Deshalb wurde man bei Martor hellhörig, als von Minitec das Angebot kam, Pilotkunde für das neue Assistenzsystem Smart Assist zu sein. Schnell stimmte man dem Vorschlag zu und ließ sich einen entsprechenden Tisch konzipieren. Dessen zentraler Zweck besteht darin, die Mitarbeiter hinsichtlich der Messermontage interaktiv zu schulen und auszubilden. Der Tisch befindet sich jedoch nicht etwa in einem separaten Schulungsraum, sondern zusammen mit den „normalen“ Arbeitsplätzen mitten im Montagebereich. Um mit dem Assistenzsystem vertraut zu werden, fokussierte Martor sich im ersten Schritt auf ein ausgewähltes Produkt, das Secupro 625. Dieses diente sozusagen als „Versuchsobjekt“. Bei dem Produkt handelt es sich um ein Zangengriffmesser mit umfangreichen Features, beispielsweise einem Hebel zum Auslösen der Klinge, vollautomatischem Klingenrückzug und einem komfortablen Klingenwechsel. Das High-End-Werkzeug besteht aus insgesamt 16 Bauteilen, welche in verschiedenen, teils komplizierten Montageschritten zusammengefügt werden.

In Zukunft sollen aber noch andere Messer auf dem Assistenzsystem geschult werden, so Kevin Kowalsky, Schichtleiter Fertigung bei Martor und gleichzeitig Betreuer für das Minitec Smart Assist Projekt: „Wir wollen beispielsweise noch das Mega Safe da drauf packen. Oder auch unser neuestes Modell, das 610 XDR.“ Alles, was im Sortiment viele Teile aufweist, was etwas komplexer ist von den Arbeitsgängen her, soll mithilfe des Systems vermittelt werden.

Unterschiedliche Module nutzen

Als Assistenz-Module kommen ein Touchscreen, ein Taster sowie Pick To Light-Lichtleisten zum Einsatz, teilweise mit Eingriffs-Sensorik. Über den Monitor werden dem Werker die einzelnen Arbeitsschritte mit entsprechenden Hilfsmitteln (Texte, Pfeile und Bilder) angezeigt. Dabei kann er erledigte Aufgaben direkt am Bildschirm oder über den „Buzzer“ bestätigen und zum nächsten Schritt weiterleiten.

Die verschiedenen Bauteile des jeweiligen Messers befinden sich in Boxen, in Griffweite des Werkers. In welches Fach er als nächstes greifen soll, signalisieren ihm die Pick To Light-Lichtleisten. Mittels der Eingriffsüberwachung erkennt das System, ob er dies getan hat und quittiert dies intern, so dass der nächste Montageschritt angezeigt wird. Bei bestimmten Komponenten ist der Sensor nicht aktiviert, hier betätigt der Mitarbeiter den Buzzer, um die Entnahme des Bauteils zu signalisieren und zum nächsten Schritt weiterzuleiten.

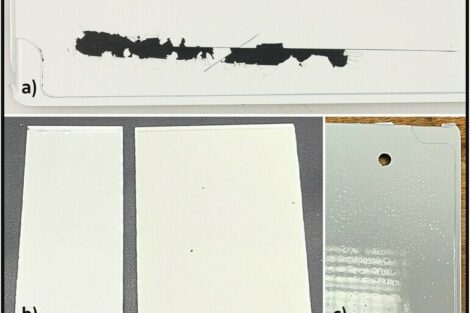

Bei Martor sind 22 solcher Pick To Light Module im Einsatz. Einige der Bauteile werden schon im Vorfeld zu Baugruppen montiert. Deshalb verbleiben für den Smart Assist Tisch noch 16 Komponenten und damit Arbeitsschritte für die dortige Montage. Für die Zukunft ist auch das Einbinden von Videos in die Bildschirm-Anleitung angedacht, was ab der neuen Version 2.9 möglich ist. Dazu Kowalsky: „Gerade wenn die Arbeitsschritte etwas komplexer werden, sind Bilder oft nicht ausreichend. Etwa beim Einhaken von Federösen.“ Auch wie das Überdehnen der Federn vermieden werden kann, soll künftig mit Videos gezeigt werden.

Autonomes Lernen

Der Schulungsprozess läuft dank des Systems von Minitec heute völlig anders. Statt wie bisher permanent durch den Vorgesetzten beobachtet, agiert der Mitarbeiter jetzt völlig autark. Er sitzt allein, ohne Begleitperson, am Schulungstisch und fängt einfach an. Das System führt ihn strukturiert durch den Montageprozess, zeigt ihm jeden einzelnen Schritt. So erlernt er stressfrei in Eigenregie die Montage des Messers, und sein Teamleiter hat mehr Zeit, sich anderen Aufgaben zu widmen. „Im Ergebnis ist das also eine klassische Win-Win-Situation. Und nicht zuletzt spart die Firma Martor dadurch auch noch enorm Zeit und Geld“, sagt Kowalsky. Auch die Mitarbeiter seien von dem System überzeugt. „Die Bedienerfreundlichkeit ist sehr gut, auch für Leute, die nicht jeden Tag in der Fertigung sitzen.“

Smart Assist ermöglicht Unternehmen, die Anleitungen per Editor selbst zu erstellen. Bei Martor kümmert sich Kevin Kowalsky um diese Aufgabe, künftig unterstützten ihn noch zwei Kollegen dabei. Die bisherigen Erfahrungen mit dem Tool waren durchweg gut, so Kowalsky. „Ich erstelle die Rezepturen sowohl direkt am Arbeitstisch, als auch über Team Viewer-Zugriff. Zu Beginn gab es eine kurze Eingewöhnungsphase, in welcher ich die Bedeutung und Anwendung der verschiedenen Bedienelemente erlernte. Aber wenn man einmal drin ist, ist es recht intuitiv und selbsterklärend.“

Dies beträfe alle Bereiche – ganz gleich, ob es um das Einfügen und Manipulieren von Bildern ginge oder um die Konfiguration des Pick To Light. Man könne bei jeder der Stationen zwei Positionen nutzen. Auch die Farben ließen sich ändern oder das System so einstellen, dass es durchgehend leuchte oder blinke. „Die Vielfalt ist da schon sehr groß“, sagt Kowalsky.

Auch den Editor generell bewertet er sehr positiv: „Dass wir die Anleitungen selbst erstellen können, sehe ich auf jeden Fall als Vorteil. Wir sind da autark und viel flexibler.“ Wenn es zum Beispiel darum ginge, nochmal eine Änderung bei einem Bauteil eines Messers vorzunehmen, könne er diese einfach und schnell hinterlegen. Aufgrund der guten Erfahrungen will Martor das System künftig für seine Qualifikationsmatrix nutzen. Diese bewertet, ob ein Mitarbeiter ein Produkt montieren und verpacken kann – und für die Arbeit an der Maschine geeignet ist.