Firmen im Artikel

Werkzeuge oder Gussformen bestehen oft aus mehreren Metallen oder Metalllegierungen und sind entsprechend aufwändig herzustellen. Multimetall-3D-Druck brächte hier viele Vorteile. Aber was mit Kunststoff schon gut funktioniert, ist bei Metallen eine echte Herausforderung, schon alleine wegen der sehr unterschiedlichen Materialeigenschaften. Entsprechend fleißig arbeiten Forscher und Firmen an wirtschaftlich praktikablen Lösungen.

Im Juli 2014 schaffte das renommierte Jet Propulsion Laboratory (bei Projekten der Nasa oft federführend) zusammen mit dem Caltech/Pasadena und der Penn State University den 3D-Druck mit verschiedenen Metalllegierungen. Ihre Vision: Teile eines Düsentriebwerks an einem Stück zu drucken. Die Bereiche mit Kontakt zur Wärmequelle sollten aus einer Legierung bestehen, die höchste Temperaturen aushält. Die sonstigen Bereiche aus Metallen, die geringeren Temperaturwiderstand haben und dafür aber leichter und fester sind. Mit einem YAG-Laser in der Mitte und vier Pulverdüsen drum herum wurde das Material auf einem rotierenden Stab abgeschieden – mit sanften Übergängen von einem Metall zum nächsten (www.nature.com/articles/srep05357).

2015 stellte Demcon einen der ersten Multi-Metalldrucker vor. Basis war ein Drop-on-demand-Druckkopf des Inkjetspezialisten Océ, der verschiedene Metalltropfen mit Temperaturen von bis zu 2000 °C „verschießen“ kann. Océ liefert die Druckköpfe und Demcon entwarf das Metal-Jetting-System. Da die Metalle in ihrem Reservoir auf Temperatur gehalten werden mussten, stehen die Druckköpfe still und das Substrat bewegt sich relativ zu ihnen. Bei dem Prozess wird geschmolzenes Metall tröpfchenweise durch eine kleine Düse im Druckkopf mit Hilfe der Lorenzkraft nach außen gedrückt. In jeder Schicht lassen sich mit den verschiedenen Druckköpfen unterschiedliche Metalle drucken.

Niederländische Forscher druckten Wärmetauscher aus Edelstahl und Nickel

Auch das Netherlands Aerospace Centre (NLR) entwickelt einen Multi-Metall-Drucker. Demonstrator im Technologiecenter MTC war der Querschnitt eines Wärmetauschers aus Edelstahl (aus SS 316) und einer Nickel-Legierung (Inconel 718). Im Übergang wurden die Schichten beider Metalle abwechselnd gedruckt. Da der Laser jeweils auch einen Teil der darunterliegenden Schicht schmilzt, entstand dabei ein gradiierter Übergang von Inconel 718 zu SS 316.

Projekt ForNextGen kombiniert die Metalle Stahl und Kupfer

In Deutschland haben sich nun im Forschungsprojekt ForNextGen drei Forschungsinstitute und Universitäten mit den Firmen Jell, Schmelzmetall, SLM Solutions, Netfabb und NMD zusammengefunden, um Grundlagen für die fortgeschrittene additive Fertigung im Werkzeug- und Formenbau zu legen. Sie wollen „Formkomplexität, Beanspruchbarkeit, Herstellungsdauer und -kosten signifikant verbessern und so die Standzeiten signifikant erhöhen“, berichtet Christine Anstätt vom Fraunhofer IGCV.

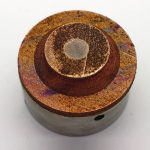

Ziel war es, additiv ein Multimaterial-Bauteil aus der Kupferlegierung CuCr1Zr und Werkzeugstahl 1.2709 aufzubauen. Der Grundkörper sollte aus 1.2709 bestehen. „In einem Bauteil sollen die Eigenschaften ortsspezifisch eingestellt werden, so dass beispielsweise Bereiche mit hoher Wärmeleitfähigkeit und Bereiche mit hoher Festigkeit vorliegen“, fasst die Wissenschaftlerin zusammen.

Laser verfestigt wechselweise das eine und das andere Metall

Basisverfahren ist das LBM (laser beam melting) im Pulverbett. Zum Arbeiten mit zwei Metallen musste die Pulverzuführung adaptiert und ein Saugmodul entwickelt und integriert werden, damit die beiden Metalle sich nicht gegenseitig verschmutzen. Im Druckprozess legt ein Beschichter das Pulver im Bauraum ab, wo es der Laser verfestigt. Das lose Material entfernt ein Sauger. Diese „leeren“ Bereiche werden dann mit dem zweiten Material aufgefüllt und verfestigt. Die Bauplattform senkt sich ab und der Beschichter fährt wieder mit dem ersten Material fort.

Als Anlage wurde die SLM 250HL von SLM Solutions eingesetzt. Sie arbeitet mit einem Faserlaser mit maximal 400 W und mit 100 μm Fokusdurchmesser. Die Metallpulverpartikel sind maximal 45 μm groß, die Schichtdicke ist 30 μm. Netfabb stellte die Software zur Verfügung und NMD die Metallpulver plus Prozesserfahrungen.

Mit Teststrukturen wurde untersucht, welche Materialeigenschaften sich in der Übergangszone ergeben. Die so gefundenen Parameter bildeten die Grundlage, um 3D-Multimetallteile zu bauen, die einen beliebigen Materialwechsel in Aufbaurichtung wie auch innerhalb der Aufbauebene erlauben. Im Aufbau gab es sichtbare Unterschiede in der Teilequalität, abhängig von der Verfestigungsreihenfolge und der Gestaltung des Übergangs – aber unabhängig von der räumlichen Anordnung der Metalle. Die Herausforderung war hier, die unterschiedlichen Werkstoffeigenschaften in einem Prozess zu berücksichtigen, beispielsweise die jeweils differierende Wärmeausdehnung und Wärmeleitfähigkeit.

Nächstes Ziel ist das Drucken von drei Metallen

Nächster Schritt ist nun die Verarbeitung weiterer Werkstoffkombinationen, zum Beispiel von Aluminium und Kupfer oder von Hartmetall und Stahl. Als weiteres Ziel nimmt sich das Fraunhofer IGCV das Verarbeiten von drei Werkstoffen in einem Bauteil vor.

Gregor Jell, Geschäftsführer der Jell GmbH & Co: „Ich denke, dass Multimaterialien innerhalb der nächsten fünf Jahre bei den ersten Firmen kommen.“ Als mögliche Anwendungen sieht er Isolierkörper mit Abdicht- oder Leiterfunktion oder etwa Bauteilgruppen von Elektromotoren.