Von der Raumsonde Rosetta aus hat der ballistische Lander Philae am 12. November auf dem Kometen 67P/Tschurjumow-Gerasimenko aufgesetzt. Die gestarteten Experimente lassen Rückschlüsse auf dessen Beschaffenheit zu. In diesem Minilabor arbeiten 14 Antriebssysteme von Faulhaber, die den harschen Bedingungen dort trotzen, um wertvolle Erkenntnisse über die Entstehung und Geschichte unseres Sonnensystems zu liefern.

Kometen oder Schweifsterne gelten ebenso wie Asteroiden als Überreste der Entstehung des Sonnensystems. Sie bildeten sich in den äußeren, kalten Bereichen. In Sonnennähe sind die meist nur wenige Kilometer großen Kometenkerne von einer diffusen Hülle, der sogenannten Koma, umgeben, was ihnen ihr typisches Aussehen verleiht.

Jetzt sind europäische Wissenschaftler erstmals auf einem Kometen gelandet, um ihn aus der Nähe zu beobachten und zu untersuchen, um so neue Erkenntnisse über die Anfänge unseres Sonnensystems zu erhalten. Ein solches Unterfangen verlangt der eingesetzten Technik allerdings einiges ab. So sind in dem ballistischen Lander gleich eine ganze Reihe kleiner Antriebe im Einsatz, die nach jahrelangem Flug durchs Weltall zuverlässig ihre Funktion erfüllen müssen, etwa bei der Landung und dann während der Analysen, die auf der Kometenoberfläche durchzuführen sind.

Philae ist dreimal gelandet

Aufgrund der geringen Schwerkraft des Himmelskörpers ist es schwierig, auf der Oberfläche Halt zu finden und diesen Halt auch während der gesamten Betriebsdauer zuverlässig sicherzustellen. Unter der Federführung des Deutschen Zentrums für Luft- und Raumfahrt (DLR) entwickelte das Max-Planck-Institut für extraterrestrische Physik (MPE) für die Sonde deshalb ein spezielles Ankersystem:

Unmittelbar nach Bodenkontakt bei der Landung sollten ursprünglich zwei Harpunen per Treibladung auf die Kometenoberfläche geschossen werden und darin eindringen. Widerhaken waren vorgesehen, um zu verhindern, dass diese „Dübel“ sich wieder lösen. Jede Harpune hätte dann aus einem Magazin ein Seil hinter sich hergezogen, das nach dem Abfeuern durch einen bürstenlosen Servomotor der Serie 1628 mit einem Planetengetriebe 16/7 auf eine Trommel aufgewickelt und gestrafft werden sollte, um so die Sonde auf der Oberfläche zu verankern. So war es jedenfalls geplant. Da die Harpunen jedoch nicht abgefeuert wurden, kam der Rückspulmechanismus nicht zum Einsatz und Philae landete

schließlich dreimal und ohne sich am Kometen zu verankern. Dennoch konnte das Minilabor seine Analysen wie vorgesehen beginnen.

Landegestell und Probenanalyse

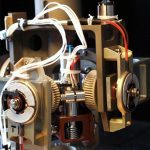

Bei der Landung hatten andere Motoren weitere wichtige Aufgaben zu erfüllen: Um die kinetische Energie bei der Landung (circa 50 J) über einen Spindelantrieb in elektrische Energie und schließlich in Wärme umzusetzen, wurde ein Glockenankermotor der Serie 3557 über einen externen Widerstand kurzgeschlossen und als Generator betrieben. Weitere Antriebe aus der Serie 1224 sind am dreibeinigen Landegestell des Landers im Einsatz, etwa um über ein Kardangelenk das Lander-Oberteil zu schwenken oder so zu drehen, dass die Solarpaneele optimal ausgerichtet sind.

Bei der Probenentnahme waren Kleinstantriebe ebenfalls gefragt: Der Lander hat einen Bohrer, der Bohrproben zur Pyrolyse in kleine Öfen füllt. Kleine Motoren der Serie 1016 mit Planetengetriebe 10/1 treiben über einen Schneckenantrieb einen Exzenter, der einem Verschluss aus Keramik auf den jeweiligen Ofen fährt und simultan die elektrischen Kontakte für die Ofenheizung schließt. Durch dünne Rohre im Ofenverschluss wird das Gas zur Analyse an die wissenschaftlichen Instrumente weitergeleitet. In seiner ersten wissenschaftlichen Phase hat der Lander in insgesamt mehr als 56 Stunden alle vorgesehenen wissenschaftlichen Messungen auf der Kometenoberfläche durchgeführt. Philae hat diese Daten erfolgreich an das Lander Control Center übertragen und sich darüber hinaus noch besser in Richtung Sonne ausgerichtet. ESA und DLR werten die Mission bereits als vollen Erfolg, die nun anstehende Auswertung aller Daten wird einige Zeit in Anspruch nehmen.

Der Weltraum und seine Anforderungen

Die Anforderungen, die der Weltraum an diese Antriebe stellt, sind hoch: So kostet jedes Kilogramm Masse, das in den Weltraum geschossen wird, Energie, also Treibstoff und somit bares Geld. Es sind daher kleine, leichte Lösungen gefragt, die gleichzeitig aber auch den enormen Vibrations- und Beschleunigungskräften beim Start standhalten müssen, ebenso wie den sehr niedrigen Dauertemperaturen und den jahrelangen Vakuumbedingungen im Weltraum.

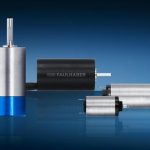

Da der Kostenfaktor auch bei Weltraumprojekten ein Hauptbestandteil jeglicher Überlegungen bei der Komponentenauswahl ist, wollten die Entwickler, wenn irgend möglich, auf kostenintensive Sonderentwicklungen verzichten. Sie sahen sich deshalb zunächst nach Serienprodukten um, die möglichst vielen ihrer Vorgaben entsprachen. Im umfangreichen Antriebssysteme-Programm von Faulhaber wurden sie fündig. Die hier angebotenen Standardantriebslösungen erfüllten alle mechanischen Anforderungen. Den besonderen Bedingungen des Weltalls konnte dann durch vergleichsweise wenige, nicht allzu kostenträchtige Modifikationen Rechnung getragen werden.

Tuning für Standardantriebe

Als Ausgangsmotor für den Antrieb der Anker-Harpune diente beispielsweise ein bürstenloser DC-Servomotor mit Präzisionsgetriebe. Motor und Getriebe messen zusammen nur 16 mm im Durchmesser bei 61 mm Länge. Ein geringes Getriebe-Spiel von unter 1° erlaubt auch feinfühliges Positionieren. Dank der kompakten Abmessungen ließ sich die Antriebslösung gut integrieren und ihr geringer Strombedarf kam der Anwendung ebenfalls entgegen.

Wie bei den anderen im Lander eingesetzten Antrieben wurde auch hier die Schmierung an die Weltraumbedingungen angepasst. Fette oder Öle sind hier untauglich, sie erstarren entweder in der Weltraumkälte oder verdampfen im Vakuum. Hier versprechen Festschmierstoffe Abhilfe. Graphit schied jedoch aus, denn er schmiert nur dann gut, wenn zwischen den Graphitschichten Gase wie zum Beispiel Wasserdampf oder Stickstoff angelagert werden können. Im Vakuum fehlen diese Gase; der auf der Erde bewährte Festschmierstoff verhält sich dann eher wie Kreide.

Für den Weltraumeinsatz entschied man sich deshalb für Molybdändisulfid (MoS2), das ebenfalls eine graphitartige Schichtstruktur hat. Hiermit funktioniert die Schmierung auch im Vakuum, bei Weltraumkälte und auch bei Temperaturen bis zu mehreren Hundert Grad Celsius. Dieser Festschmierstoff wurde daher auf die zu schmierenden Oberflächen der speziellen Lager sowie der Standardzahnräder aufgebracht.

Auch die Getriebegehäuse mussten für den Weltraumeinsatz fit gemacht werden. Tiefe Temperaturen unter –100 °C und unterschiedliche Materialien bedeuten aufgrund der Wärmedehnung bei Präzisionsteilen schnell Blockaden. Aus diesem Grund wurde das vernickelte Standardmessinggehäuse des Getriebes durch ein Stahlgehäuse ersetzt, das den Stahlzahnrädern in der thermischen Ausdehnung angepasst ist. Das Stahlgehäuse konnte in der Standardfertigung bei Faulhaber mit bearbeitet werden. So war die passgenaue Austauschbarkeit gewährleistet. Aufgrund der leichten Montage der Getriebeeinzelteile waren die weltraumtauglich „gestärkten“ Teile dann leicht zusammenzusetzen. Ihre Leistungsfähigkeit stellen die modifizierten Standardantriebe im Weltraum genauso unter Beweis, wie sie es bereits in vielen anderen extremen Einsatzbereichen getan haben, etwa im Hochvakuum an Elektronenmikroskopen oder in der Chipfertigung.

Teilen: