Robust, leicht und günstig in der Herstellung sollen sie sein: Maschinenbauteile. In so manchen Anwendungen schaffen Hochleistungskunststoffe wie das PA 12C „Lauramid“ und das Polyimid „Eltimid“ die Quadratur des Kreises. Sie ersetzen Metallbauteile ebenso wie herkömmliche Kunststoffteile.

Seit über 40 Jahren konzentrieren sich Kunststoffspezialisten der baden-württembergischen Albert Handtmann Elteka GmbH & Co. KG auf ein Ziel: Maschinenbauteile aus hochleistungsfähigen Ingenieurkunststoffen zu entwickeln. Die Formeln für diese Kunststoffe mit den Markennamen Lauramid und Eltimid wurden in den Biberacher Forschungslabors selbst entwickelt. Während Lauramid als Schmelze drucklos in Formen gegossen wird und dort polymerisiert, wird Eltimid aus Pulver gepresst und gesintert. Aus beiden Hightech-Kunststoffen werden so entweder Halbzeuge oder endkonturnahe Bauteile direkt hergestellt.

„Die Anfragen, die uns von Konstrukteuren erreichen, betreffen sowohl Bauteile für bereits existierende Maschinen oder Systeme als auch gerade neu in der Entwicklung befindliche“, erklärt Georg Petzinger, der Technikchef bei Handtmann Elteka. Bei existierenden Maschinen wird für gewöhnlich dann nach Werkstoffalternativen gesucht, wenn bisherige Bauteile aus Metall oder einfacheren Kunststoffen die gewünschte Leistung nicht bringen. „Bei Neuentwicklungen wird inzwischen oft von Anfang an mit Bauteilen aus leistungsfähigem Kunststoff wie Lauramid geplant“, sagt Georg Petzinger.

Dabei stehen für Anwender unterschiedlichste Anforderungen im Visier: Für die einen kommt es darauf an, Anwendungen schmiermittelfrei betreiben zu können oder Gewicht einzusparen. Für andere steht im Vordergrund, Bauteile mit Wanddicken-Sprüngen zu konstruieren, wie sie sich im Spritzguss nicht realisieren lassen. Für Dritte ist es besonders wichtig, Metallteile direkt in das Konstruktionselement eingießen zu können, um sich so aufwändige Verbindungstechniken zu ersparen.

Wie bei der Konstruktion mit anderen Materialen müssen auch bei der Bauteilkonstruktion mit Hochleistungskunststoffen vorab die konkreten Anforderungen der jeweiligen Anwendung konkret geklärt werden. Unter welchen Umgebungsbedingungen wird das Bauteil eingesetzt? Welche Spannungen, Kräfte, Beschleunigungen wirken auf das Bauteil? Gibt es konstruktive Alternativen für dessen Form? Ist das endkonturnahe Pressen beziehungsweise Gießen oder das Zerspanen aus einem Halbzeug die geeignetste Herstellungsvariante? Dies sind nur einige der typischen Fragen, die vor Planungsbeginn geklärt werden müssen.

Bei der konkreten Bauteilauslegung sind die Kunststoffingenieure von Handtmann Elteka behilflich. „Es benötigt schon umfangreiche Material- und Produktionserfahrung, um beurteilen zu können, wie genau ein Kunststoffbauteil dimensioniert und hergestellt werden muss“, erklärt Georg Petzinger. Oft lassen sich dabei erhebliche Kosten durch Optimieren des Materialeinsatzes an passenden Stellen des Teils sparen. Weiteres Einsparpotenzial ergibt sich unter Umständen auch durch eine endkonturnahe Fertigung, die Bearbeitungsschritte reduziert.

Für die Verwendung von Halbzeugen hat Handtmann Elteka einen großen, bereits vorhandenen Gussformenpark verfügbar. Werden vom Kunden neue Individualbauteile entwickelt und gefertigt, sind die Anwendungstechniker beim Erarbeiten der Anforderungskriterien wie auch beim Auslegen der idealen Bauteilform behilflich. Hierzu wurden eigene Berechnungsprogramme entwickelt, mit denen die ideale Bauteilgeometrie für den jeweiligen Einsatzweck und unter Berücksichtigung des gieß- beziehungsweise presstechnisch Machbaren und Sinnvollen zunächst am Computer designt wird. Häufig entstehen völlig neue Lösungen für bisher aus anderen Werkstoffen gefertigte Teile.

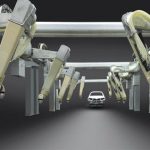

Ein Beispiel ist ein Roboterarm, der in den Autolackierstraßen des Roboterspezialisten Fanuc eingesetzt wird: Während dieses 1100 mm lange Bauteil früher aus einem einfachen POM- oder PA 6-Kunststoff aufwändig aus zwei Hälften zusammengesetzt werden musste, kann es nun an einem Stück aus dem PA12C Lauramid drucklos gegossenen werden. Die Oberflächengüte ist dabei direkt nach dem Guss bereits so gut, dass lediglich der Anguss noch mechanisch entfernt werden muss. Außerdem konnte durch die gießtechnische Realisierung mit Hohlräumen und großen Wandstärkensprüngen speziell bei diesem Bauteil der Materialeinsatz gegenüber POM/PA 6 auf ein Minimum reduziert werden.

Die Auslegung und Berechnung, welche Hohlräume sich vorsehen lassen ohne die Bauteilstabilität zu mindern, übernahm das Technikteam aus Biberach. „Die minimale Wandstärke für Lauramid-Gussteile ist acht Milimeter – natürlich auch abhängig von der Gesamtbauteilgröße“, erklärt Technikchef Petzinger. „Aus unserem Hochtemperaturwerkstoff Eltimid hingegen haben wir schon Gleitplättchen mit Dicken unter einem Milimeter produziert. Wobei Eltimid generell nur für kleinformatigere Bauteile eingesetzt wird.“

Bauteile aus Lauramid können sowohl als Vollmaterial (etwa Zylinder, Stäbe, Platten) aber auch als Bauteile mit eingegossenen Metallnaben hergestellt werden. Genutzt wird der Vorteil, Naben einzugießen, beispielsweise vom Seilbahnspezialisten Doppelmayr von der Garaventa Gruppe.

Alle weltweit im Einsatz befindlichen Lauf-, Stütz- und Tragrollen der großen Gondel- und Sesselbahnen von Doppelmayr sind aus dem Polyamid PA 12C Lauramid hergestellt, in das eine gerändelte Nabe unlösbar eingegossen wurde. Die Konstruktion ist gekennzeichnet durch einen sehr guten Kraft- und Formschluss mit Vorteilen für die Kraftübertragung zur Nabe sowie durch die positiven Eigenschaften von Lauramid im Blick auf Dämpfung, Trockenlauf, geringe Abrasion etc. Darüber hinaus entfallen aufwändige Nabe-Rolle-Verbindungstechniken wie das Einpressen oder Einschrumpfen der Nabe, das im Betrieb immer wieder zu Problemen führen kann.

Besonderes Augenmerk haben die Handtmann-Elteka-Ingenieure bei der Konstruktion der Doppelmayr-Rollen auf die sogenannten „Hot Spots“ gelegt. Je weniger „heiße Stellen“ eine Rolle im Betrieb aufweist, desto besser wirkt sich dies auf ihr Einsatzverhalten aus. Für diese Berechnungen kommt ein spezielles Rollenberechnungsprogramm inklusive FEM-Routinen zum Einsatz. Bei jeder Berechnung muss eine Vielzahl von Variablen unter Betrachtung des konkreten Einsatzfalles berücksichtigt werden. Die Idealform einer Rolle entsteht dann durch Optimieren von Faktoren wie der statischen und dynamischen Belastbarkeit, der Bandagenstärke, der Balligkeit, der Kontaktgeometrie oder beispielsweise der Nabe.

Während die Bauteilformen in manchen Anwendungen völlig neu entwickelt werden, gibt es aber auch den Fall, bei dem der Werkstoffersatz in Form einer „plug&play“-Lösung erfolgt. Dabei kann das Bauteildesign 1:1 auf Kunststoff übertragen werden.

Wie bei den Zahnrädern, die in der Ölpumpe des Formula Student Rennwagens des Rennstall Esslingen im Einsatz sind. Die Gründe für eine Metallsubstitution durch den Hochtemperaturkunststoff Eltimid waren geringes Materialgewicht, vor allem aber die hohe Festigkeit, ein hoher Abriebwiderstand, sehr gute Notlaufeigenschaft sowie hervorragende Dimensionsstabilität in der betreffenden Umgebungssituation. „Aus Gewichtsgründen bauen wir unseren Rennwagen ohne Ölfeinfilter“, erklärt Georg Deuschle, Teilprojektleiter Antrieb/Motor des Rennstalls. „Dies führte leider wiederholt zu Schäden an den Metallzahnrädern in der Ölpumpe und dadurch zu Motorschäden. Auf der Suche nach Alternativen sind wir auf den Hochtemperaturwerkstoff Eltimid gestoßen.”

Eltimid, so stellte sich bei Testfahrten und im Rennen heraus, reagiert wesentlich gutmütiger auf eventuell im Öl vorhandene Partikel. Die Zahnräder laufen seit ihrem ersten Einsatz im Jahr 2012 einwandfrei und das Rennteam ist damit unter die Top-ten-Teams der Welt gefahren. „Für uns waren die neuen Eltimid-Zahnräder eine optimale ‘plug&play’-Lösung”, so Georg Deuschle, „Stahl raus, Eltimid rein.” Der zusätzliche Vorteil bei den Kunststoffzahnrädern: eine Gewichtsersparnis von immerhin fast 400 g bei einem Fahrzeuggesamtgewicht von nur 183 kg.

Fazit: Mit dem Polyamidguss von Lauramid und dem Pressen des Hochtemperaturpolyimids Eltimid lassen sich komplexe Bauteile konturnah herstellen, die auf herkömmlichem Wege nicht produziert werden können. Auch komplizierte Geometrien lassen sich realisieren.

So schafft das Gießen von Lauramid ganz neuartige Gestaltungsfreiheit beim Design von Maschinenelementen. Insbesondere auch dann, wenn es um endkonturnahes Herstellen komplexer Gussteile mit Hinterschneidungen und Hohlräumen geht. Das Einsparpotenzial beim Material und damit auch das Kosteneinsparpotenzial sind bei der Produktion von Bauteilen „aus einem Guss” erheblich – wirtschaftlich rentabel ist dies sowohl für Einzelteile als auch für Bauteile im Serienguss.

Auch in puncto technische Eigenschaften überzeugen die Hightechkunststoffe. Hervorzuheben sind insbesondere

- Hohe Maßgenauigkeit

- Wandstärkensprünge und Bauteilgeometrien, die sich mit herkömmlichen Herstellverfahren nicht realisieren lassen

- Fehlende Entformungsschrägen

- Konturgenaues Gießen (lange Bohrungen und Kanäle lassen sich beispielsweise ohne teure Nachbearbeitung gießen)

- Einsparung ganzer Arbeitsschritte möglich

- Modifizierung der Materialeigenschaften durch Beimischen von Füllstoffen möglich

Ein vergleichbares Materialeinsparungspotenzial lässt sich mit endkonturnah gepressten Serienbauteilen aus dem Extremtemperaturwerkstoff Eltimid realisieren, für den die gleichen technischen Produktionsaspekte zur Geltung kommen.

Bauteile aus Eltimid sind darüber hinaus im Dauergebrauch bis 260 °C einsetzbar (und kurzfristig sogar bis circa 400 °C belastbar). Hinzu kommen exzellente mechanische und tribologische Eigenschaften des Werkstoffs wie seine große Dimensionsstabilität, seine hohe Festigkeit bei guter Zähigkeit sowie seine gute chemische Beständigkeit und Eignung als elektrischer Isolator.

Dr. Martina Klug Fachjournalistin in Friedberg

Konstruktionshinweise

Lauramid und Eltimid

- Minimum-Wandstärke für Lauramid-Gussteile: 8 mm. An einem Stück gießbar sind Bauteile mit bis zu 2,50 m Durchmesser, 6 m Länge und/oder 750 kg Bauteilgewicht

- Minimum-Wandstärke für Eltimid Pressteile: 0,7 mm. An einem Stück pressbar sind Bauteile mit bis zu 20 cm Durchmesser, 20 cm Länge und/oder 500 g Bauteilgewicht

- Biegesteife Bauteile erreicht man bei niedrigem E-Modul unter anderem durch Verrippung

- Mechanisch hoch belastete Teile müssen ohne Kerben und Ecken ausgeführt werden

Teilen: