120 Grad heiß, eng und gekrümmt: Durch dieses schwierige Terrain mussten Absolventen der Fachschule für Technik Coesfeld einen schweißbaren Weg finden. Ihre brillante Lösung: ein magnetgeführter Schweißautomat mit eigenem Fahrantrieb.

Im Rahmen ihres Abschlussprojektes sahen sich die vier Maschinenbau-Studenten mit einer komplexen Herausforderung konfrontiert, vor die sie die Wilhelm Severt Maschinenbau GmbH stellte: dem Verbinden von Bauteilen unter extremen thermischen Bedingungen im Inneren von Rechteckprofilen mithilfe eines eigens dafür konzipierten Schweißautomaten.

Das Unternehmen aus Vreden produziert Positionierer und Roboteranlagen. Severt versteht sich seit über 20 Jahren als Roboter-Systemhaus mit umfassender Erfahrung in der Fertigungsautomation. Darüber hinaus werden Schweißkomponenten für den schweren Sonderfahrzeug- und Anlagenbau sowie für die Automobilindustrie gefertigt. Die individuelle Problemlösung steht dabei im Vordergrund.

Für einen namhaften Hersteller von Nutzfahrzeugen sollten die innen liegenden Kehlnähte von Monoblöcken (siehe Bild: gelbe Linien) unterschiedlicher Größenordnungen zuverlässig und reproduzierbar verschweißt werden. Die Anforderungen an die Maschinenbautechniker bestanden darin, einen Schweißautomaten zu konzipieren, der diese Aufgabe übernimmt. In der Regel fügen bei solchen Anwendungen zuerst Handschweißer die innenliegenden Nähte, um anschließend Schweißroboter die Gegenlage von außen einbringen zu lassen.

Das manuelle Verschweißen der Innennähte bringt verschiedene Problemstellungen mit sich: Der Schweißer muss sich in den Monoausleger begeben und auf engstem Raum in Zwangslage schweißen. Dort herrschen extreme thermische Bedingungen, denn vor Beginn des Schweißprozesses wird der Stahl je nach Legierung auf bis zu 120 °C vorgewärmt, um eine ausreichend lange Abkühlzeit (t8/5) zu gewährleisten, damit die gewünschten mechanischen Eigenschaften herbeigeführt werden können, ohne dass es zu einer Schädigung des Grundwerkstoffes kommt.

Fazit im Falle des Monoblocks: Die enge Lage im Hohlraum, die damit verbundene schlechte Fügestellenzugänglichkeit sowie hohe Temperaturen führen dazu, dass das Schweißergebnis nicht akkurat und eindeutig ausfallen kann. Verlässliche Reproduzierbarkeit ist nicht gegeben. Somit war das Ziel klar vorgegeben: Es musste eine automatisierte Lösung gefunden werden, um sowohl auf der geraden Strecke als auch im Radius gleichbleibend hochqualitative, saubere und reproduzierbare Nähte zu schweißen.

Bei der Umsetzung des Schweißautomaten stand den Studenten der Systementwickler Dinse GmbH tatkräftig zur Seite. Denn das Hamburger Unternehmen hat sich als Spezialist für Sonderlösungen im Bereich des Lichtbogenschweißens etabliert. Darüber hinaus fiel auch die Entscheidung für Schweißwerkzeuge aus dem Hause Dinse, weil diese durch ihr ausgeklügeltes Kühlsystem in Extremsituationen besonders überzeugen. Der Einsatz von Schweißrobotern kam wegen der Unzugänglichkeit der Fügestellen hier ebenso wenig in Frage wie das manuelle Schweißen. In solchen Fällen bleibt nur die Anwendung von Automaten.

Will man automatisierte Betriebsmittel zum Schweißen einsetzen, gibt es prinzipiell zwei Lösungen: Entweder wird das Werkstück unter einem stationären Schweißkopf bewegt oder der Schweißbrenner wird entlang der Schweißfuge verfahren. Die einfachste Art, diese Vorschubbewegung zu realisieren, ist die Verwendung eines motorisierten Fahrwagens, auf dem der Schweißkopf befestigt ist und so über das Werkstück gefahren wird. Solche Fahrwagen bezeichnet man auch als Schweißtraktoren. Zur Führung der Traktoren entlang der Schweißfuge werden in der Praxis folgende Standardlösungen eingesetzt:

- Der Traktor fährt frei auf dem Werkstück, wobei der Schweißer nach Sichtkontrolle die Schweißkopfposition manuell korrigiert.

- Führungsrollen, die sich am Werkstück selbst abstützen, führen den Traktor entlang der Fuge.

- Der Traktor hat Spurräder und wird hiermit auf einer zum Werkstück ausgerichteten Fahrschiene bewegt.

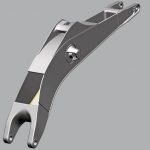

Konventionelle Traktorsysteme finden ihre Grenzen da, wo gekrümmte Schweißnähte eingebracht werden müssen. Der hier konzipierte Schweißtraktor besteht aus zwei Modulen: einer Antriebseinheit und einer Positioniereinheit. Auf einem Schienensystem, wie in der Praxis üblich, kann er nicht geführt werden. Da es sich bei den zu fügenden Teilen um nicht genau definierte ausgebrannte Biegeteile handelt, sind die Toleranzen relativ groß. Es müssen also undefinierte Konturen mit Radien über 500 mm abgefahren werden. Die freie Drahtlänge darf um ± 1 mm abweichen, im Winkel sind Abweichungen von bis zu ± 2,5° in der Kehle sowie zwischen stechend/schleppend tolerierbar. Geschweißt werden soll ausschließlich im 45°-Winkel zur Naht (PB).

Die Lösung: Der Traktor wird an der undefinierten Kontur mit Magneten gehalten, die nach Werkstattversuchen und FEM-Analysen den Lichtbogen nicht beeinflussen. Sie führen sowohl den Antriebswagen als auch die Positioniereinheit, um das Verfolgen der Kontur unter den gegebenen Toleranzen sicher zu stellen. So kann der Schweißtraktor exakt und zuverlässig die von den Fügeteilen vorgegebene Schweißposition abfahren.

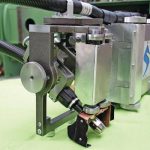

Unter der Antriebseinheit sowie der Positioniereinheit wurden Kugelrollen von den Technikern angebracht. Auf jeder Seite der Antriebseinheit befinden sich je zwei angetriebene Räder sowie zwei geschleppte Räder mit einem Drehgeber, die zur Kontrolle der Vorschubgeschwindigkeit dienen.

Die beidseitig angetriebene Antriebseinheit lässt sich zur gegenüberliegenden Fügestelle umsetzen, ohne dass der Traktor gedreht werden muss. „Es war gar nicht so einfach, alle notwendigen Funktionen in der doch sehr kleinen Antriebseinheit unterzubringen“, sagt der Technikstudent Enrico Kunath – die Abmessungen betragen 300 x 250 x 300 mm³ (L/B/H). Und ergänzend fügt er hinzu: „Auch die Positioniereinheit mit ihrer besonderen Kinematik stellte eine große Herausforderung dar.“

Bei der Positionier- und Schweißeinheit fiel die Wahl auf die flüssiggekühlte Roboter-Schweißpistole Dix Metz 570 von Dinse, da diese den hohen thermischen Belastungen gut standhält. Durch das Zweikreis-Kühlsystem werden die Verschleißteile des Pistoleneinsatzes separat gekühlt. Die Gasdüse besitzt einen eigenen Kühlkreislauf und erspart somit den Kühlmantel. Die Kühlflüssigkeit umspült die Düse und entzieht der Schweißpistole schnell große Wärmemengen: optimal für die Gegebenheiten im Monoausleger.

„Um einen sicheren Schweißprozess innerhalb des Bauteils zu gewährleisten, haben wir den Kühlkreislauf der Dix Metz 570 angezapft“, verrät Enrico Kunath. „So können wir mit seiner Flüssigkeit auch das Innere des Antriebswagens mit Wasserkühlern und Umwälzlüftern kühlen. Ohne Kühlung würden Motor und Drehgeber zu heiß werden.“

Ein weiteres Plus, das für die flüssiggekühlte Roboter-Schweißpistole Metz 570 sprach: Alle Komponenten von Schweißpistole, Versorgungsleitung und Anschluss sind einzeln austauschbar. Dies garantiert einen langen Betrieb und nur kurze Arbeitsunterbrechungen durch Verschleißteilwechsel. „Die Positioniereinheit um die Metz 570 ist in fünf Achsen einstellbar und kann sich um ein Drehgelenk und ein Kardangelenk bewegen“, erklärt Benedikt Haverkotte, einer der am Projekt beteiligten Maschinenbautechniker.

Für hochwertige und reproduzierbare Schweißergebnisse ist eine zuverlässige Drahtförderung auch über längere Distanzen wichtig. Das Schlauchpaket ist hier 10 m lang. Deswegen fiel die Wahl auf eine Push-Pull-Einheit LK 60 mit zwei gekoppelten Antriebseinheiten.

Schlussendlich hat Dinse eine Sonderlösung auf Basis der Schweißpistole Metz 570 konstruiert. „Mit fundiertem Know-how hat uns der technische Berater von Dinse die verschiedenen Möglichkeiten aufgezeigt und stand im Laufe des Projekts mit Rat und Tat zur Seite. Super, dass wir eine Adaption einer Standard-Schweißpistole verwenden können“, meint Benedikt Haverkotte. „Damit sparen wir Kosten und können auf Standard-Verschleißteile zurück greifen.“

Das Ergebnis hat die Firma Severt ebenso wie den Kunden überzeugt: „Jeder der vier am Projekt beteiligten Studenten hatte ein anderes Spezialgebiet, deshalb stand uns ein großes Know-how-Spektrum zur Verfügung“, resümiert Berthold Elkemann, Projektleiter bei Severt. „Das Equipment ist erstklassig. Der Schweißtraktor wird den Anforderungen vollstens gerecht. Die Ergebnisse sind absolut zufriedenstellend. Sowohl im Radius als auch beim mehrlagigen Schweißen in schleppender und stechender Position liefert der Schweißtraktor höchst zufriedenstellende Ergebnisse.“

Saskia Schmidt Marketingleiterin der Dinse GmbH, Hamburg

Teilen: