Weniger Prozessschritte und Werkzeuge sowie ein reduzierter Materialbedarf sind wesentliche Vorteile des kombinierten gratfreien Umformens und Lochens von Schmiedeteilen. Der Prozess wurde am Institut für Integrierte Produktion Hannover entwickelt.

Das Durchlochen von Schmiedeteilen direkt in den gratlosen Umformprozess zu integrieren, bietet deutliche Vorteile hinsichtlich der Wirtschaftlichkeit. Nicht nur die gesonderten Arbeitsschritte Lochen und Entgraten entfallen. Auch das spanende Nachbearbeiten der Bohrungen mit dem Ziel, eine bessere Oberflächengüte zu erreichen, ist in vielen Fällen überflüssig. Dadurch reduzieren sich die Werkzeugkosten ebenso wie die Fertigungszeit von geschmiedeten Teilen mit Durchbrüchen oder Aussparungen. Bei Untersuchungen der IPH gGmbH ergab sich beim Lochen eines Zieldurchmessers von 30 mm ein Maß von 29,65 mm, wobei auch die erreichten Oberflächengüten mit Rz-Werten zwischen 1,48 und 12,63 µm und Ra-Werten von 0,18 bis 2,13 µm für viele Anwendungen reichen, so dass einbaufertige Lochwandungen entstehen.

Das gratlose Präzisionsschmieden – ein Sonderverfahren des Gesenkschmiedens – bietet gegenüber dem Schmieden mit Grat die weiteren Vorteile, sowohl endkonturnahe Bauteile mit Toleranzen zwischen IT 7 und IT 9 herstellen als auch Materialkosten einsparen zu können. Mit Grat geschmiedete Bauteile können je nach Geometrie einen Materialüberschuss von bis zu 30 % aufweisen.

Häufig haben geschmiedete Bauteile Hohlräume, Durchgangslöcher, Aussparungen oder Formelemente. Beispiele sind die Augen von Pleuelstangen oder Ringschlüsseln. Verfahrensbedingt verbleibt in diesen Hohlräumen im Bereich der Stirnfläche des Umformstempels Restmaterial – der so genannte Spiegel, der in der anschließenden Lochoperation entfernt werden muss. Der am noch warmen Schmiedeteil durchgeführte Arbeitsschritt wird als Warmlochen bezeichnet. Er erfordert weitere Werkzeuge und eine spanende Nacharbeit.

Das Institut für Integrierte Produktion Hannover (IPH) hat die Kombination des gratlosen Umformens und Lochens in einem Werkzeug und somit in einem Prozessschritt realisiert. Das IPH entstand als Ausgliederung der Leibniz Universität Hannover und ist heute ein eigenständiges Unternehmen. Die Forscher entwickelten exemplarisch ein Werkzeugkonzept für zwei Bauteile: ein rotationssymmetrisches, das sich an die Geometrie von Zahnrädern anlehnt, und eines mit ausgeprägter Längsachse wie bei Gelenkköpfen.

Die Wirkungsweise des Werkzeugs wurde an den Kombinationsprozess angepasst. Zunächst erfolgt in den beiden Gesenkhälften ein gratloser Umformprozess. Je nach Bauteiltyp wird das Werkstück dabei vorgeformt (Bauteil mit ausgeprägter Längsachse) oder nicht vorgeformt (rotationssymmetrisches Bauteil). Nach dem Schließen der Gesenkhälften wird der Oberstempel in den Gravurhohlraum eingefahren. Dabei verdrängt er Material aus der Mitte des Schmiederohteils bis die Gravur vollständig gefüllt ist. Während der Oberstempel eintaucht, werden die Gesenkhälften über Gasdruckfedern zusammengehalten. Der Innendruck steigt durch die fortlaufende Bewegung des Lochstempels rapide an bis die Gesenke vollständig gefüllt sind. Sobald das der Fall ist, entriegelt ein Freischaltmechanismus den Unterstempel und gibt ihn nach unten frei. Finanziell unterstützt wurden diese „Untersuchungen zum kombinierten Umformen und Lochen“ von der Deutschen Forschungsgemeinschaft (DFG).

Die Forscher untersuchten das Kombinationsverfahren zunächst mit Hilfe der Finiten-Elemente-Methode (FEM) anhand des Simulationsprogramms Forge2008 und überprüften die Ergebnisse anschließend in praktischen Versuchen. Die Erkenntnisse aus der Simulationen, etwa auftretende Spannungen im Werkzeug während des Umformvorgangs, wurden zur Konstruktion der beiden Bauteiltypen und der entsprechenden Werkzeuge genutzt. Das stellte sicher, dass während des Prozesses keine Risse im Werkzeug auftreten. Des Weiteren konnte mit Hilfe der Simulation des Umformprozesses im endgültig gefertigten Werkzeug auch die Kraft festgelegt werden, bei der die Scherstifte abscheren und den Lochstempel freischalten müssen. Somit konnte in den praktischen Versuchen direkt die Formfüllung der Bauteile sichergestellt werden.

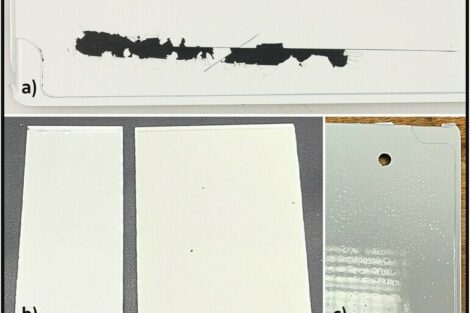

In den Schmiedeversuchen auf der institutseigenen Spindelpresse wurde die Machbarkeit des Verfahrens für beide Bauteiltypen nachgewiesen. An den rotationssymmetrischen Bauteilen untersuchten die Ingenieure die Auswirkungen von

- Werkstückwerkstoffen,

- variierenden Einsatzmassen,

- Werkzeugbeschichtungen und

- Schmiedetemperaturen

auf

- die Bauteilqualität,

- die Abmessungen,

- die Oberflächengüte,

- den Faserverlauf,

- die Gefügeausbildung und

- die Härte.

Beim Bauteil mit ausgeprägter Längsachse wurde außerdem der Einfluss der Geometrie des Umform-/Lochstempels auf die Oberfläche des Durchgangslochs näher betrachtet. Die Ergebnisse zeigten einen guten parallelen Faserverlauf. Härtewerte von 94 bis 97 HRB wurden ohne Warmbehandlung erreicht. Die Rohteile hatten eine Härte von 86 HRB. Ein weiterer Vorteil war das geregelte, konstante Wärmeniveau, das sich ergab, weil kein Handling zwischen Umform- und Lochstufe notwendig war und „in einer Hitze“ gefertigt werden konnte. Auch die Verschleißeigenschaften der unterschiedlichen Stempelgeometrien sowie der Werkzeuge sprechen für eine Anwendung des kombinierten Verfahrens.

Die praktischen Versuchsreihen und die anschließenden Untersuchungen haben bewiesen, dass ein kombinierter Umform- und Lochprozess sowohl für rotationssymmetrische wie auch für längliche Bauteile möglich ist. Aufgrund der Untersuchungsergebnisse, die vorteilhafte Eigenschaften für die hergestellten Bauteile nachwiesen, sollte eine Anwendung des Prozesses im Serienbetrieb getestet werden.

Die Integration der Lochoperation in den Präzisionsschmiedeprozess verkürzt die Prozesskette beim Schmieden von Bauteilen mit Hohlräumen. Das Resultat ist eine erhöhte Wirtschaftlichkeit. Durch den verkürzten Prozess können Fertigungszeit und -kosten eingespart und trotzdem anforderungsgerechte Bauteile hergestellt werden.

Judith Kerkeling Projektingenieurin am IPH Leiterin des Projektes Karsten Müller Projektingenieur am IPH Dr.-Ing Rouven Nickel Geschäftsführer des IPH

Teilen: